AdAstra Research Group, Ltd

E-mail: adastra@adastra.ru , http://www.adastra.ru

АННОТАЦИЯ

Рассматриваются методы объединения задач класса АСУТП и АСУП в рамках единого проекта, разрабатываемого в интегрированной среде TRACE MODE 6. Интегрирование функций АСУТП и АСУП на архитектурном и информационном уровнях на этапе проектирования и разработки и системы.

ПОСТАНОВКА ЗАДАЧИ АВТОМАТИЗАЦИИ ПРЕДПРИЯТИЯ

Классическая схема предприятия включает в себя понятие производственного процесса, который является совокупностью всех действий людей и средств производства, направленных на изготовление продукции. В свою очередь, совокупность действий людей и средств производства - есть вид технологического процесса: основного, вспомогательного или обслуживающего. Для наглядности приведем графическое отображение элементов производственного процесса на рисунке ниже.

Рис.1 Производственный процесс и его составляющие

АСУТП управляют технологическим процессом. Так как в данном контексте мы будем рассматривать в основном активные производственные средства типа машин и оборудования, то специфика задач их обслуживания и контроля относится к системам EAM (Enterprise Assets Management - управление основными фондами). Персонал - это задачи управления сотрудниками предприятия: HRM (Human Resource Management - управление людскими ресурсами). Управлением производственными процессами на предприятии занимаются системы MES (Manufacturing Execution System - система исполнения производственных заданий). Системы классов MES, EAM и HRM входят в комплекс задач управления предприятием - АСУП. А совместно с системой АСУТП они образуют единый комплекс автоматизации промышленного предприятия.

Для удобства восприятия начнем рассмотрение процесса проектирования системы с самого нижнего уровня - непосредственно с технологического процесса (разработка системы от датчика).

СРЕДСТВА ПРОИЗВОДСТВА И АСУТП

Технологический процесс обеспечивается технологическим оборудованием, датчиками, исполнительными механизмами и т.д. Посредством датчиков система АСУТП измеряет показания технологических величин процесса и оборудования, а с помощью исполнительных механизмов непосредственно влияет на ход технологического процесса, управляя им. Любой технологический объект автоматизации можно разбить топологическим или технологическим методом на составляющие части. Рассмотрим для примера простейшую систему, назовем ее резервуарный парк:

Рис.2 Технологическая установка резервуарного парка

В ее составе имеются следующие средства производства:

Насос Н-1 Насос Н-1

Подшипники насоса Н-1 Подшипники насоса Н-1

Резервуар Е-1 Резервуар Е-1

Клапан К-1 Клапан К-1

Датчик перепада давления на насосе PD-1 Датчик перепада давления на насосе PD-1

Датчик температуры подшипников насоса TE-1 Датчик температуры подшипников насоса TE-1

Датчик уровня в составе контура регулирования уровня в резервуаре LС-1 Датчик уровня в составе контура регулирования уровня в резервуаре LС-1

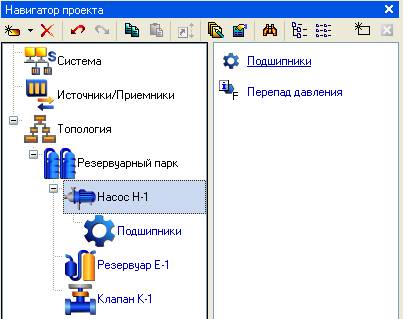

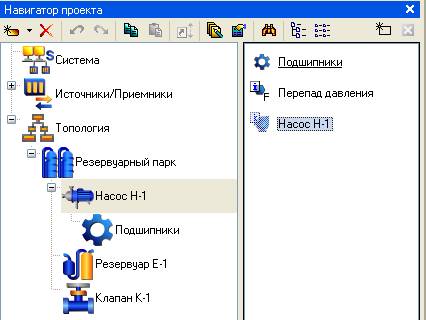

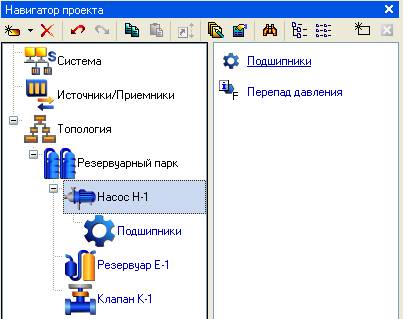

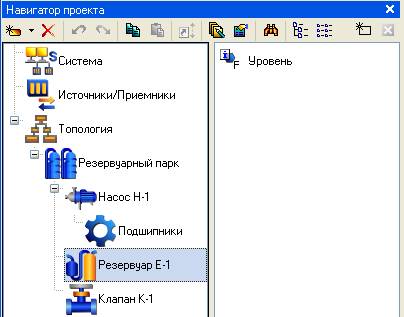

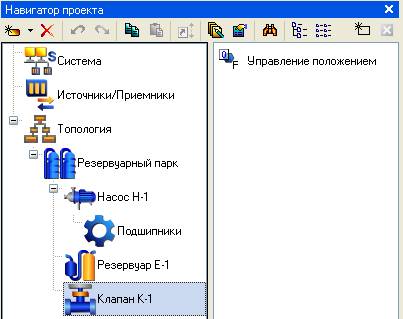

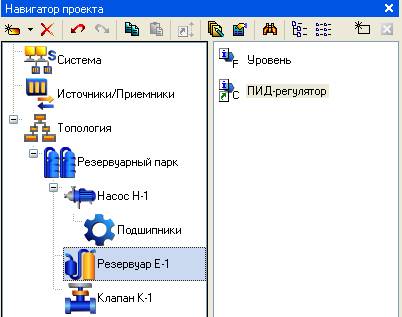

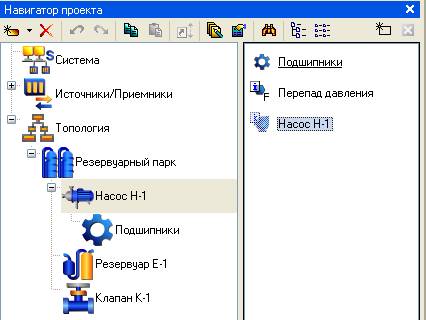

Объекты: насос, резервуар, клапан, подшипники - есть компоненты технологического объекта. А объекты типа датчики и регулятор - это компоненты системы автоматизации этого объекта. В системе разработки такой объект будет удобно представить в виде иерархии дерева элементов размещенных по топологическому признаку:

Рис.3 Топологическое представление объекта автоматизации в дереве проекта системы TRACE MODE 6

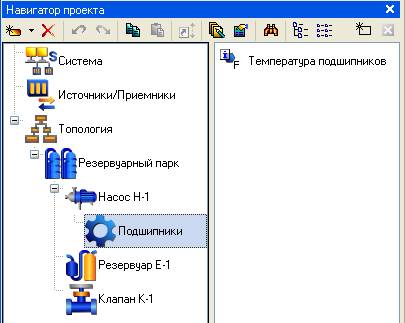

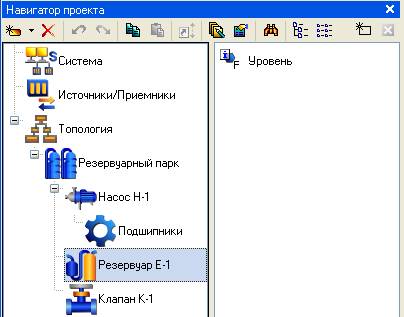

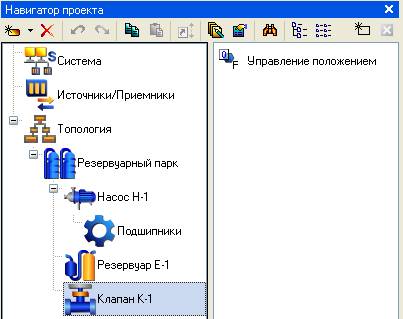

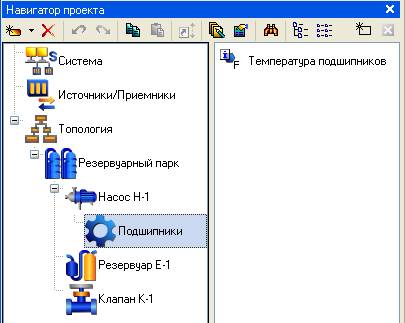

Для системы АСУТП каждый датчик и исполнительный механизм представляет собой сигнал контроля и управления, которые в системе TRACE MODE 6 представлены каналами. Поэтому для создания системы АСУТП в каждом из разделов данной иерархии нам необходимо создать каналы типа INPUT для приема значений с датчиков и каналы типа OUTPUT для управления исполнительными механизмами.

Рис.4 Создание канала "Перепад давления" для датчика перепада давления на насосе Н-1

Рис.5 Создание канала "Температура подшипников" для датчика температуры подшипников насоса Н-1

Рис.6 Создание канала "Уровень" для датчика уровня в резервуаре Е-1

Рис.7 Создание канала "Управление положением" для управления положением клапана К-1

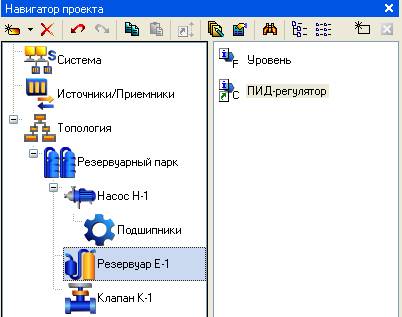

В качестве регулятора в разделе Резервуар Е-1 создадим программу с алгоритмом ПИД-регулирования.

Рис.8 Создание программы для алгоритма ПИД-регулирования

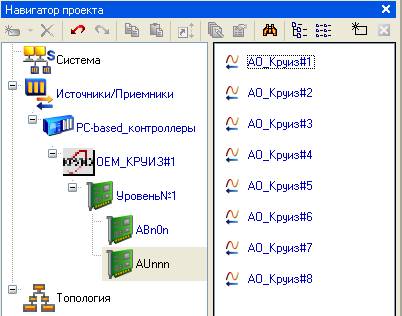

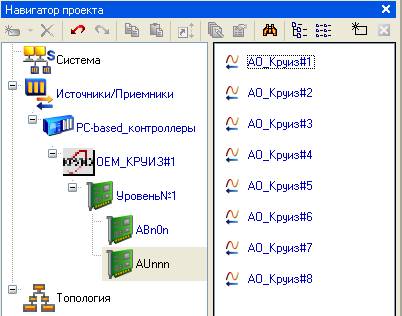

Теперь остается создать в слое Источники/Приемники тот тип оборудования ввода/вывода, который мы планируем использовать в системе АСУТП и связать его точки ввода/вывода с нашими каналами из иерархии топологии методом автопостроения.

Рис.9 Создание оборудования ввода/вывода и связь его с каналами системы АСУТП

СРЕДСТВА ПРОИЗВОДСТВА И EAM

Оборудование типа насос, резервуар, клапан, подшипники относится к основным фондам предприятия. Для реализации задач учета, контроля и обслуживания основных фондов система TRACE MODE 6 поддерживает специализированные функции T-Factory. Использование специализированных каналов T-Factory класса Единица оборудования позволяет быстро сконфигурировать базовые свойства оборудования, за которым его закрепляют в иерархии объекта управления. А его штатные алгоритмы обработки в реальном времени позволяют вычислять следующие показатели:

Время нахождения устройства в различных статусах: работа, авария, простой, ремонт; Время нахождения устройства в различных статусах: работа, авария, простой, ремонт;

Статистические параметры наработки оборудования; Статистические параметры наработки оборудования;

Коэффициент использования, износ и т.д.; Коэффициент использования, износ и т.д.;

Выдачу сервисов на различные виды обслуживания с управлением: ручное, периодическое, по выработке и по событиям; Выдачу сервисов на различные виды обслуживания с управлением: ручное, периодическое, по выработке и по событиям;

Исходя из сервисов ведется расчет расходов на содержание оборудование; Исходя из сервисов ведется расчет расходов на содержание оборудование;

И все эти функции объединены в один канал системы, который удобно конфигурировать и интегрировать в информационную структуру проекта АСУТП.

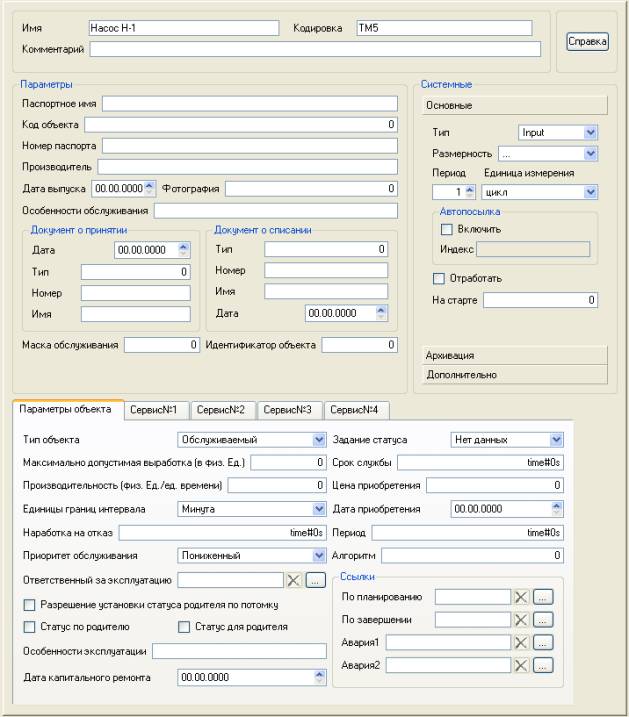

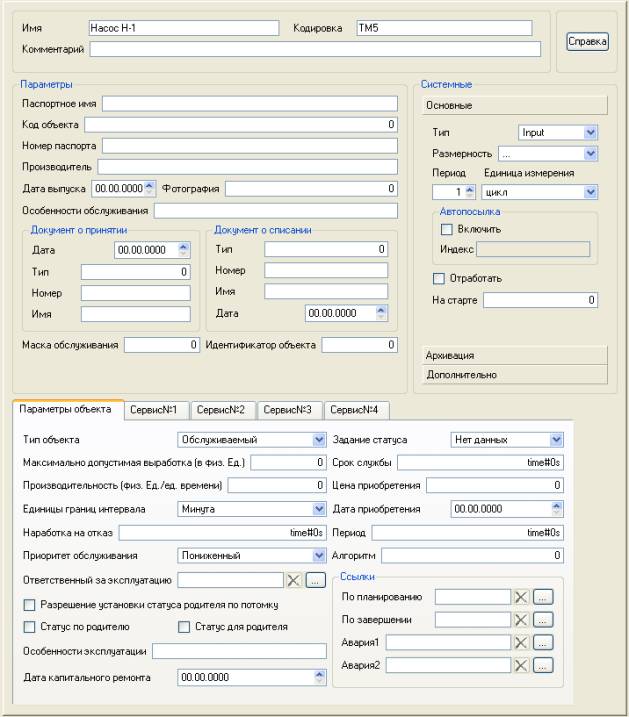

Рис.10 Бланк настройки атрибутов канала "Единица оборудования"

Создавая в каждой группе дерева проекта канал класса Единица оборудования и, задавая его индивидуальные характеристики мы, тем самым, проводим паспортизацию оборудования, создаем базу данных основных фондов предприятия и задаем алгоритмы функций EAM (техническое обслуживание и учет), которые будут исполняться в реальном времени серверами TRACE MODE 6 и T-Factory 6.

Рис.11 Создание каналаT-Factory класса "Единица оборудования" для насоса Н-1

Для того, чтобы штатные алгоритмы этих каналов отрабатывались в реальном времени их атрибут Статус необходимо привязать к соответствующим датчикам системы напрямую или через алгоритмы управления, реализованные в каналах.

Тогда, например, по превышению температуры подшипников для насоса статус канала класса Единица оборудования для насоса Н-1 можно переводить в значение Авария или Ошибка. Контроль работы, холостого хода, или простоя насоса можно контролировать по показаниям датчика перепада давления на этом насосе (уже используемом в АСУТП). И так далее по всем технологическим объектам, для которых необходимо вести статистику для системы управления основными фондами предприятия. При наступлении событий обслуживания оборудования, например, по наработке на отказ или при наступлении периодического планового ремонта система будет генерировать наряды на выполнение тех или иных работ, в качестве которых параллельно им могут быть вызваны на выполнение любые компоненты проекта: экран, программа, документ, SQL-запрос к СУБД.

ПЕРСОНАЛ И ЗАДАЧИ КЛАССА HRM

Задачи управления персоналом условно можно разделить на две категории:

Статистика отработанного времени по каждому сотруднику Статистика отработанного времени по каждому сотруднику

Статистика выполнения работ по сотрудникам (сервисов по обслуживанию оборудования) Статистика выполнения работ по сотрудникам (сервисов по обслуживанию оборудования)

Для реализации задач класса HRM в системе T-Factory среды разработки TRACE MODE 6 предназначен специализированный канал класса Персонал. Данный канал как и канал класса Единица оборудования позволяет быстро сконфигурировать персональные данные сотрудника предприятия, за которым его закрепляют в иерархии объекта управления. А его штатные алгоритмы обработки в реальном времени позволяют вычислять следующие показатели:

Время нахождения сотрудника в различных статусах: работа - занят, работа - свободен, прогул, болеет Время нахождения сотрудника в различных статусах: работа - занят, работа - свободен, прогул, болеет

Статистические параметры отработки сотрудника за последний отчетный период Статистические параметры отработки сотрудника за последний отчетный период

Коэффициент эффективности работы Коэффициент эффективности работы

Выдачу сервисов на различные виды обслуживания с управлением: ручное, периодическое, по времени отработки Выдачу сервисов на различные виды обслуживания с управлением: ручное, периодическое, по времени отработки

Исходя из сервисов ведется расчет общей стоимости и длительности выполненных сотрудником работ Исходя из сервисов ведется расчет общей стоимости и длительности выполненных сотрудником работ

Все эти функции объединены одним каналом класса Персонал, который легко интегрируется в информационную структуру АСУТП.

Рис.12 Бланк настройки атрибутов канала класса "Персонал"

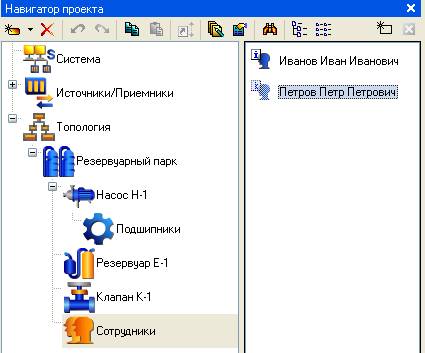

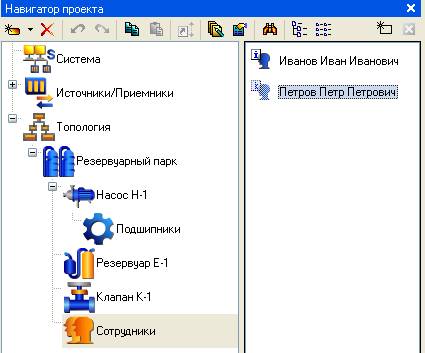

Для удобства проектирования системы все каналы по сотрудникам мы создадим в отдельном разделе дерева проекта, который будет подчинен технологическому объекту Резервуарный парк.

Рис.13 Создание каналов T-Factory класса "Персонал" в объекте управления "Резервуарный парк"

Заметим, что TRACE MODE допускает распределение этих каналов по любым разделам топологического дерева, что может быть удобно для закрепления сотрудников предприятия за конкретными участками предприятия.

Для того, чтобы все штатные алгоритмы расчета статистики отработанного времени по каждому из сотрудников могли работать в реальном времени атрибутами Статус каналов этого класса необходимо управлять. Это может быть как ручное управление реализованные на базе разработанных для этих целей HMI-экранов мониторов T-Factory. Либо это может быть автоматическая система контроля доступа персонала на объект управления, реализованная как часть системы АСУТП в общей системе управления предприятием. Генерируемые данными каналами сервисы позволяют организовать систему нарядов на проведения тех или иных работ по обслуживанию конкретного оборудования или систем технологического объекта автоматизации. При генерировании сервиса параллельно могут вызываться на выполнение любые указанные для него компоненты проекта: экраны, программы, документы или SQL-запросы.

УПРАВЛЕНИЕ ПРОИЗВОДСТВЕННЫМ ПРОЦЕССОМ - ЗАДАЧИ КЛАССА MES

Возвращаясь к схеме на Рис.1 и исходя из определения термина производственный процесс очевидно, что основным назначением задач класса MES будут контроль и управление статусами трех основных составляющих системы автоматизации предприятия:

АСУТП - как контроль за ходом технологического процесса, его текущим состоянием АСУТП - как контроль за ходом технологического процесса, его текущим состоянием

EAM - как контроль статусов оборудования и его загрузка в ходе технологического процесса EAM - как контроль статусов оборудования и его загрузка в ходе технологического процесса

HRM - как контроль статусов персонала и его загрузка в ходе обслуживания хода технологии и технологического оборудования HRM - как контроль статусов персонала и его загрузка в ходе обслуживания хода технологии и технологического оборудования

И все это будет являться первичной информацией реального времени для системы управления выполнением производственных заданий, под которыми понимается поддержание хода производственного процесса, как единой системы взаимодействия всех его компонентов: средств производства и действия персонала. Основываясь на данных вышеперечисленных систем MES позволит в реальном времени управлять бизнес-процессами производства и обеспечить:

Генерирование производственных заданий (ПЗ) Генерирование производственных заданий (ПЗ)

Планирование материальных, технологических и человеческих ресурсов, необходимых для исполнения ПЗ Планирование материальных, технологических и человеческих ресурсов, необходимых для исполнения ПЗ

Контроль исполнения ПЗ Контроль исполнения ПЗ

Ведение статистики выполнения производственных заданий - расчет времени и стоимости исполнения ПЗ Ведение статистики выполнения производственных заданий - расчет времени и стоимости исполнения ПЗ

Сохранение истории ПЗ Сохранение истории ПЗ

Передачу данных о ПЗ в смежные и вышестоящие системы ERP управления предприятием Передачу данных о ПЗ в смежные и вышестоящие системы ERP управления предприятием

В основе ПЗ - лежат бизнес-процессы, которые создаются в системе TRACE MODE 6 как совокупность базовых компонентов, связанных в единую информационную систему. Под базовыми компонентами понимаются программы, каналы, экраны, документы и SQL-запросы к внешним СУБД. Поэтому нельзя привести ПЗ в системе ТRACE МODE 6 как некий единственный компонент системы вроде канала Единица оборудования или Персонал. ПЗ - это блок-схема алгоритма бизнес-процесса, состоящего из этих и других базовых компонентов системы. В качестве примера одного из таких бизнес-процесса рассмотрим ПЗ на выдачу наряда обслуживающему персоналу на проведение планового сервиса для оборудования типа насос Н-1 нашего технологического объекта. В виде блок-схемы бизнес-процесс выглядит следующим образом:

Рис.14 Блок-схема бизнес-процесса

Алгоритм бизнес-процесса (БП) состоит из двух функций: Анализ и выдача и Выдача в очередь. В первой функции БП производится проверка статуса сотрудника, который ответственный за обслуживание данного насоса и если его статус работает-свободен, то система генерирует документ, который будет являться нарядом на проведение соответствующих работ. Если же на момент выполнения БП сотрудник находится в статусе работает-занят, то выполняется вторая функция БП, в которой производится размещение текущего наряда в очереди нарядов для данного сотрудника.

Если рассматривать данный БП с точки зрения его реализации в системе TRACE MODE 6, то элементы блок-схемы БП можно представить в виде следующих компонентов системы разработки:

Сотрудник - это канал T-Factory класса Персонал Сотрудник - это канал T-Factory класса Персонал

Проверка занятости сотрудника - это программа на любом из пяти языков программирования Проверка занятости сотрудника - это программа на любом из пяти языков программирования

Наряд на проведение работ - это документ выданный на печать, графический экран или запись во внешнюю СУБД посредством SQL-запроса Наряд на проведение работ - это документ выданный на печать, графический экран или запись во внешнюю СУБД посредством SQL-запроса

Размещение наряда в очереди - это может быть SQL-запрос, который помещает соответствующую запись в таблицу внешней СУБД, либо программа выполняющая роль буфера неких нарядов системы Размещение наряда в очереди - это может быть SQL-запрос, который помещает соответствующую запись в таблицу внешней СУБД, либо программа выполняющая роль буфера неких нарядов системы

Объединив все эти компоненты информационными связями, мы получим реализацию этого БП в системе TRACE MODE 6.

ВЫВОДЫ

Объединение этих задач в рамках единой интегрированной системы направлено на улучшение качества выпускаемой продукции, оптимизация загрузки производственного оборудования, персонала, снижение потерь и как следствие - себестоимости продукции, затрат на поддержание основных фондов предприятия. Все это делает продукт предприятия конкурентоспособным на рынке и способствует повышению спроса, а снижение затрат на производство благоприятно сказывается на финансовой деятельности предприятия. И самое главное - благодаря интеграция задач АСУП с задачами АСУТП в рамках единого проекта автоматизации позволяет контролировать и управлять предприятием и его производственными процессами фактически в РЕАЛЬНОМ ВРЕМЕНИ! |