10-летний опыт построения АСУТП в системе TRACE MODE в хлорной подотрасли

Бурдыгина С.В., Горин В.Н., Зайнетдинов Ф.Ф., Лернер А.С.

Рассмотрен опыт разработки и внедрения усовершенствованных систем управления на базе микропроцессорной техники и SCADA-пакета TRACE MODE на одном из крупнейших химических комбинатов России - ЗАО "Каустик", г. Стерлитамак. Особое внимание уделено усовершенствованию технологической стратегии управления, управлению существенно нелинейными объектами, использованию в усовершенствованных АСР развитых алгоритмов управления, в том числе с компенсацией возмущений и перекрестных связей в объекте, разработке удобного для оператора интерфейса для контроля и управления процессом. Разработанные АСУТП позволили с высокой точностью обеспечить работу технологических процессов в наиболее выгодных с технологической точки зрения режимах в условиях существенных возмущений, продуманная система отображения информации способствовала принятию оперативным персоналом оптимальных решений, что вместе дало большой экономический эффект. Кроме того, использование АСУТП повысило надежность и безопасность технологических процессов, повысило технологическую культуру производства и существенно облегчило труд обслуживающего персонала, работа оператора стала привлекательной для молодежи.

Основными направлениями работ ООО "САНАК-1", созданного на базе лаборатории автоматизации ФГУП НИИ "Синтез" (институт хлора) с КБ, являются следующие:

Разработка, проектирование и ввод в эксплуатацию систем автоматизации управления технологическими процессами (включая оптимальную настройку АСР) на базе микропроцессорных контроллеров и ПЭВМ с использованием современных алгоритмов управления как для вновь создаваемых производств, так и для действующих (для замены или/и модернизации устаревших систем), включая комплектацию техническими средствами автоматизации разработанных систем управления. Разработка, проектирование и ввод в эксплуатацию систем автоматизации управления технологическими процессами (включая оптимальную настройку АСР) на базе микропроцессорных контроллеров и ПЭВМ с использованием современных алгоритмов управления как для вновь создаваемых производств, так и для действующих (для замены или/и модернизации устаревших систем), включая комплектацию техническими средствами автоматизации разработанных систем управления.

Разработка и ввод в эксплуатацию тренажеров операторов-технологов, реализующих на ПЭВМ схему "модель объекта - модель системы управления" в реальном масштабе времени. Разработка и ввод в эксплуатацию тренажеров операторов-технологов, реализующих на ПЭВМ схему "модель объекта - модель системы управления" в реальном масштабе времени.

Разработка, проектирование и ввод в эксплуатацию автоматизированных систем диспетчерского управления (АСДУ). Разработка, проектирование и ввод в эксплуатацию автоматизированных систем диспетчерского управления (АСДУ).

Разработка новых и усовершенствование действующих технологических процессов, узлов и стадий и их аппаратурного оформления, разработка "Исходных данных для проектирования" и участие в пуске разработанных технологических процессов (жидкофазные, газофазные, электрохимические реакторы, печи пиролиза, колонны ректификации, абсорбция, адсорбция, десорбция, сушка, кристаллизация, совмещенные процессы: реактор + ректификация, охлаждение + кристаллизация, очистка сточных вод и газовых выбросов и др.). Разработка новых и усовершенствование действующих технологических процессов, узлов и стадий и их аппаратурного оформления, разработка "Исходных данных для проектирования" и участие в пуске разработанных технологических процессов (жидкофазные, газофазные, электрохимические реакторы, печи пиролиза, колонны ректификации, абсорбция, адсорбция, десорбция, сушка, кристаллизация, совмещенные процессы: реактор + ректификация, охлаждение + кристаллизация, очистка сточных вод и газовых выбросов и др.).

АСУТП, РАЗРАБОТАННЫЕ ООО "САНАК-1" В SCADA-СИСТЕМЕ TRACE MODE

Ниже представлен перечень АСУТП, разработанных ООО "САНАК-1" в SCADA-системе TRACE MODE, и их краткая характеристика.

Таблица 1. Перечень АСУТП, разработанных ООО "САНАК-1" в SCADA-системе TRACE MODE.

|

№ |

Краткое название системы |

Характеристика нижнего уровня системы |

Характеристика верхнего уровня системы |

Дата ввода в эксплуатацию, год |

Экономический эффект, тыс. руб |

№ патента и дата его приоритета |

|

1 |

АСУТП получения дихлор-этана (АСУТП-дихлорэтана) |

Девять контроллеров Р-130, объединенных в две сети ТРАНЗИТ |

Три операторские станции, объединенные ЛВС |

1994-1997 |

50776,2

за 5 лет |

Патент. № 2200728

от 14.08.2001 |

|

2 |

АСУТП выпаривания элек-тролитических щелоков

(АСУТП-ВЫПАРКА) |

Девять контроллеров Р-130, объединенных в три сети ТРАНЗИТ |

Три операторские станции, объединенные ЛВС |

1999-2002 |

43326,6

за 5 лет |

Патент. № 2209106

от 01.11.2001 г. |

|

3 |

АСУТП стадии синтеза дих-лоргидринов глицерина про-изводства эпихлоргидрина (АСУТП-ДХГГ) |

Семь контроллеров Р-130, объединенных в две сети ТРАНЗИТ |

Две операторские станции, объединенные ЛВС |

2001 |

68857,0

за два года |

Патент. № 2226295

от 06.05.2002 г. |

|

4 |

АСУ напряжением на анодах ртутных электролизеров (АСУ-НРЭ) |

Восемь контроллеров КР-300ИШ, объе-диненных в локальную сеть МАГИСТР |

Четыре операторские станции, объединенные резервируемой ЛВС |

2004 |

2575,0

ожидаемый |

Патент № 2209257

от 13.09.2001 г. |

|

5 |

АСУТП получения хлора и каустика ртутным методом (АСУТП - ХЛОР) |

Р-130 - АСР подкисления рассола и анолита |

|

2001 |

5000,0 |

|

|

Два многоканальных регулирующих контроллера КР-300ИШ и один многоканальный резервируемый контроллер КР-300ИШ подсистемы ПАЗ, объединенных в локальную сеть МАГИСТР между собой и с конт-роллерами АСУ - НРЭ |

Две операторские станции, объединенные ЛВС между собой и с операторскими станциями АСУ - НРЭ |

2004

проект |

1586,0

ожидаемый |

|

|

6 |

АСУТП получения новых дизенфицирующих средств (АСУТП-НД) |

Один контроллер КР-300ИШ |

Две операторские станции, объединенные ЛВС верхнего уровня |

2004

проект |

не определялся |

|

|

7 |

АСУТП электротермической обработки изделий

(АСУТП-ЭЛЕКТРОТЕРМ) |

Один РС совместимый контроллер "КРУИЗ" фирмы ЗАО ПИК "ЗЕБРА" |

Одна операторская станция |

1998

проект |

не определялся |

|

Остановимся на основных особенностях этих систем.

АСУТП ПОЛУЧЕНИЯ ДИХЛОРЭТАНА (АСУТП - ДИХЛОРЭТАНА)

АСУТП - получения дихлорэтана разработана и введена в эксплуатацию в 1994-1997 гг. в соответствии с планом реконструкции производства и замены существующей щитовой системы контроля и регулирования, построенной на базе пневматических приборов. Система вводилась в эксплуатацию поэтапно по мере ввода в эксплуатацию новых усовершенствованных технологических узлов.

Основной узел процесса - жидкофазный реактор синтеза дихлорэтана, в котором в среде жидкого дихлорэтана происходит реакция хлорирования этилена C2H4 + Cl2 => C2H4Cl2 .

Реакция сопровождается большим выделением тепла, которое снимается за счет испарения дихлорэтана, причем на 1 моль образующегося дихлорэтана испаряется 7 молей дихлорэтана, т.е. для поддержания уровня реакционной массы в реакторе 6 молей дихлорэтана после его конденсации необходимо возвратить в реактор.

После узлов конденсации и абсорбции абгазы выбрасывались в атмосферу, а сконденсированный дихлорэтан направлялся на ректификацию.

Среди производств ЗАО "Каустик" производство дихлорэтана было основным источником загрязнения атмосферы этиленом и дихлорэтаном. В структуре валовых выбросов доля этого производства доходила до 50% в суммарном объеме выбросов всего предприятия [1, стр. 8], причем концентрация этилена в газовых выбросах узла синтеза доходила до 50%.

В структуре ЗАО "Каустик" производство дихлорэтана предназначено для утилизации абгазного хлоргаза, который образуется в результате сжижения хлора, поэтому задача системы управления узлом синтеза заключается в переработке всего количества образующегося хлоргаза с получением дихлорэтана заданного качества при минимальном избытке этилена по отношению к поданному хлоргазу в пересчете на 100% его концентрации и при отсутствии проскока хлора в абгазы узла хлорирования, в условиях постоянно действующих возмущений по расходу, давлению и концентрации хлора в хлоргазе.

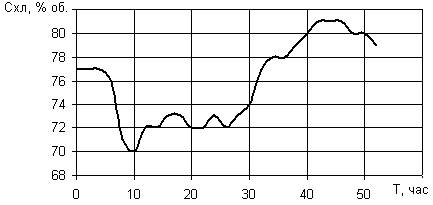

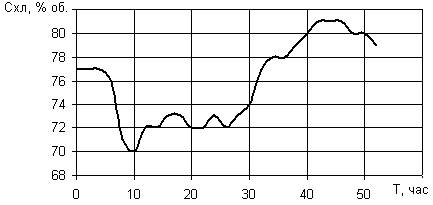

В условиях неконтролируемых возмущений по концентрации хлора в хлоргазе (см. рис. 1) оператор, чтобы не допустить проскок хлора в абгазы узла хлорирования, вынужден был устанавливать повышенный расход этилена, исходя из максимально возможной концентрации хлора в хлоргазе, в результате чего при пониженных концентрациях хлора проскок этилена в абгазы возрастал, в связи с чем возрастали непроизводительные потери этилена.

Рис. 1. Изменение концентрации хлора в хлоргазе.

Для минимизации потерь этилена была синтезирована система регулирования, которая обеспечивала:

стабилизацию расхода хлоргаза с коррекцией по его давлению, тем самым обеспечивалась переработка всего количества образующегося хлоргаза; стабилизацию расхода хлоргаза с коррекцией по его давлению, тем самым обеспечивалась переработка всего количества образующегося хлоргаза;

точное поддержание соотношения расход этилена/расход хлора в пересчете на 100% его концентрации с учетом фактических давлений этилена и хлора, тем самым осуществлялась компенсация возмущений по расходу хлоргаза, его давлению и концентрации, а также по давлению этилена; точное поддержание соотношения расход этилена/расход хлора в пересчете на 100% его концентрации с учетом фактических давлений этилена и хлора, тем самым осуществлялась компенсация возмущений по расходу хлоргаза, его давлению и концентрации, а также по давлению этилена;

коррекцию заданного значения соотношения "расход этилена/расход хлора 100%-ого" в зависимости от концентрации хлора в хлоргазе, тем самым компенсировалось падением скорости реакции хлорирования этилена при уменьшении концентрации хлора за счет увеличения подачи этилена, а следовательно, и его концентрации в реакционной массе с целью недопущения проскока хлора в абгазы узла хлорирования. коррекцию заданного значения соотношения "расход этилена/расход хлора 100%-ого" в зависимости от концентрации хлора в хлоргазе, тем самым компенсировалось падением скорости реакции хлорирования этилена при уменьшении концентрации хлора за счет увеличения подачи этилена, а следовательно, и его концентрации в реакционной массе с целью недопущения проскока хлора в абгазы узла хлорирования.

Ниже приведены расчетные формулы, заложенные в алгоритмическую структуру контроллеров системы регулирования узла хлорирования.

Расход хлора в пересчете на 100% его концентрации определяли по выражению

(1) (1)

Расход этилена определяли по выражению

(2) (2)

Задание регулятору расхода этилена определяли по выражению

(3) (3)

Заданное значение А соотношения расходов определяли по выражению

(4) (4)

В выражениях 1-4 приняты следующие обозначения:

Fихл - измеренное значение расхода хлоргаза, нм3/ч; Fихл - измеренное значение расхода хлоргаза, нм3/ч;

Fиэт - измеренное значение расхода этилена, нм3/ч; Fиэт - измеренное значение расхода этилена, нм3/ч;

Рхл - измеренное значение давления хлора, ати; Рхл - измеренное значение давления хлора, ати;

Рэт - измеренное значение давления этилена, ати; Рэт - измеренное значение давления этилена, ати;

Ррхл - расчетное давление для расходомера хлора, ати; Ррхл - расчетное давление для расходомера хлора, ати;

Ррэт - расчетное давление для расходомера этилена, ати; Ррэт - расчетное давление для расходомера этилена, ати;

Схл - измеренное значение концентрации хлора, об. доли; Схл - измеренное значение концентрации хлора, об. доли;

Срхл - расчетное значение концентрации хлора для расходомера хлоргаза, об. доли; Срхл - расчетное значение концентрации хлора для расходомера хлоргаза, об. доли;

Со - среднее значение концентрации хлора в хлоргазе, об. доли; Со - среднее значение концентрации хлора в хлоргазе, об. доли;

Азад - базовое задание регулятора соотношения расходов, задается оператором с помощью задатчика блока соотношения расходов; Азад - базовое задание регулятора соотношения расходов, задается оператором с помощью задатчика блока соотношения расходов;

К - коэффициент коррекции. К - коэффициент коррекции.

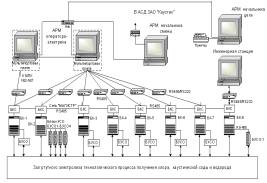

Нижний уровень системы включает 9 регулирующих контроллеров Р-130, верхний - два АРМ оператора-технолога соответственно стадии синтеза и стадии ректификации дихлорэтана и АРМ начальника смены, позволяющий контролировать весь процесс в целом, а также предназначенный для формирования и хранения учетной и отчетной документации (режимные листы, ТЭП за смену, сутки, месяц, год), и сбора информации, передаваемой в автоматизированную систему диспетчеризации комбината (АСДУ).

Верхний уровень был разработан в SCADA-системе TRACE MODE тогда еще версии 4.20. С тех пор мы тесно и плодотворно сотрудничаем с фирмой AdAstrA.

В результате комплексной работы по реконструкции как реакторного узла, так и его систем управления удалось почти вдвое уменьшить количество выбросов в атмосферу этилена и дихлорэтана, получив из них дополнительное количество продукции, за счет чего и был получен большой экономический эффект (см. табл. 1).

При этом затраты на реконструкцию производства окупились менее чем за год.

АСУТП СТАДИИ СИНТЕЗА ДИХЛОРГИДРИНОВ ПРОИЗВОДСТВА ЭПИХЛОРГИДРИНА (АСУТП-ДХГГ)

Назначение процесса - получение заданных количеств целевых дихлоргидринов глицерина (ДХГГ) из 20%-го раствора NaOH, общезаводского абгазного хлора и абгазного хлора производства перхлорэтилена, деминерализованной воды и воды, поступающей со стадии промывки пропилена, и хлористого аллила (ХА) при минимальных затратах сырья.

Синтез ДХГГ осуществляется в две химические стадии:

получение хлорноватистой кислоты (ХтК) из хлора, воды и NaOH, получение хлорноватистой кислоты (ХтК) из хлора, воды и NaOH,

получение1,3- и 2,3-дихлоргидринов глицерина взаимодействием хлорноватистой кислоты с хлористым аллилом (гипохлорирование ХА). получение1,3- и 2,3-дихлоргидринов глицерина взаимодействием хлорноватистой кислоты с хлористым аллилом (гипохлорирование ХА).

Процесс реализуется в трех параллельных нитках, каждая из которых включает реактор синтеза ХтК и узел синтеза ДХГГ - два параллельно соединенных реактора. Абгазы направляют в колонну санитарной очистки.

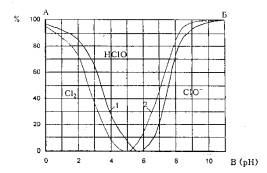

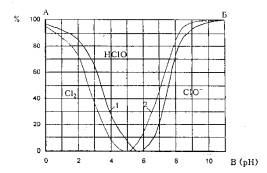

Особенность процесса в том, что он протекает при постоянно действующих возмущениях, основными из которых являются концентрация абгазного хлора в общезаводском коллекторе, поток абгазного хлора из производства перхлорэтилена, который следует весь переработать, и поток воды со стадии промывки пропилена, что приводит к нарушению заданного соотношения потоков, подаваемых в реактор синтеза ХтК. Нарушение заданного соотношения в любую сторону приводит к изменению рН, к уменьшению концентрации получаемой ХтК (рис. 2) и увеличению или концентрации растворенного хлора в реакционной массе, или побочного гипохлорита натрия, что в свою очередь ведет к увеличению выхода побочного трихлорпропана и нецелевому использованию ХА.

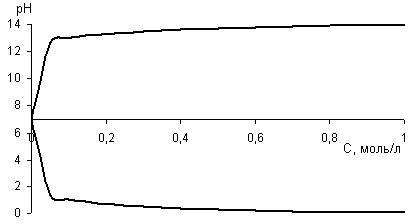

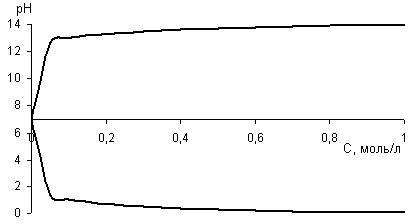

Как видно из рисунка, оптимальные показатели процесса получения ХтК характеризуются достаточно узким диапазоном (4,6 ( 5,2) изменения рН реакционной массы, при котором наблюдается максимум концентрации ХтК (15 - 25) г/л и минимум растворенного хлора или ионов ClO-.

Рис 2. Характеристика зависимости концентрации активных окислителей в растворах гипохлоритов от рН среды: А - концентрация Cl2 (%); Б -концентрация ClO- (%), В - значение рН; температура (в (С); 1 - 10; 2 - 50

Показателем качества процесса гипохлорирования ХА является остаточная концентрация ХтК С*= (0,1 - 0,5) г/л. Специалистами Башкирского Госуниверситета В.В. Лисицким и В.Н. Гусаковым предложен инструментальный метод определения этой величины по выражению

(5) (5)

где Е - величина редокс-потенциала реакционной массы, a, b, d - градуировочные константы.

Указанные физико-химические особенности процесса были положены в основу АСР, действующих по принципу компенсации возмущений и по отклонению регулируемых величин от заданных значений, основные особенности которых приведены ниже.

1. По показаниям автоматического плотномера d и температуре каустика t в МПК определяют его концентрацию С.

(6) (6)

2. По показаниям расходомера каустика Fк и его концентрации рассчитывают в МПК весовое количество каустика, вводимое в каждый из реакторов синтеза ХтК и санитарную колонну в пересчете на 100% NaOH

(7) (7)

где dp - расчетная для диафрагмы плотность каустика.

Полученная расчетная величина является регулируемым параметром для регуляторов расхода каустика, вводимого в каждый из реакторов и санитарную колонну, тем самым решается задача компенсации возмущений, поступающих в систему с потоком каустика (по его объемному расходу, плотности, концентрации). Суммарное количество каустика, введенное в систему, определяет производительность стадии по ДХГГ.

3. Количество воды, вводимое в каждый из реакторов, подается по расходу 100%-го каустика, причем в качестве ведомой переменной принимается суммарное количество воды обессоленной и воды со стадии промывки пропилена.

4. Количество хлора в пересчете на 100%-й подается в реактор синтеза ХтК по соотношению с расходом 100%-го каустика с учетом его количества, вводимого в санитарную колонну, с коррекцией этого соотношения по величине рН реакционной массы из реактора. В свою очередь количество хлора Gхл в пересчете на 100%-ый, вводимое в систему, рассчитывается в МПК по выражению:

где: F1, Р, Схл - расход, давление, концентрация абгазного хлора из общезаводской магистрали; F2, М - расход, концентрация хлора из производства перхлорэтилена (величина М вводится вручную); Рр, Ср - расчетные для диафрагмы давление и концентрация хлора.

Полученная расчетная величина является регулируемой регулятора соотношения потоков: хлор в пересчете на 100%-ый / каустик в пересчете на 100%-ый, таким образом компенсируются все те возмущения, вводимые в систему с потоком хлоргаза, которые входят в расчетное выражение.

5. Количество ХА, вводимое в реактор синтеза ДХГГ, подается по количеству 100%-ого NaOH с учетом его расхода в санитарную колонну и корректируется по остаточной концентрации хлорноватистой кислоты, которая вычисляется в МПК по выражению (5).

АСУТП была реализована на базе 7-ми микропроцессорных контроллеров Р-130 и двух ПК - АРМ оператора-технолога, разработанных в SCADA-системе TRACE MODE.

Ввод в эксплуатацию этой АСУТП привел к существенному сокращению потерь ХА, что в стоимостном выражении составило около 69 млн. руб./год.

АСУТП ПРОЦЕССА ВЫПАРКИ ЭЛЕКТРОЛИТИЧЕСКИХ ЩЕЛОКОВ

Характерная особенность процесса выпаривания электролитических щелоков в том, что он реализуется в пяти различных вариантах технологической структуры аппаратов: четыре варианта так называемой "старой" схемы и один вариант "новой" схемы. Таким образом, с точки зрения управления объект управления является объектом с переменной структурой (СПС).

Для реализации каждого из перечисленных пяти вариантов технологической структуры отделения выпарки требуется соответствующая структура автоматических систем регулирования, т.е. система регулирования тоже должна быть системой с переменной структурой.

Системы автоматического регулирования процесса должны обеспечить работу отделения выпарки для любой из этих структур без перезагрузки программного обеспечения контроллеров. В условиях ограниченного сбыта каустика задачу управления процессом выпарки электрощелоков можно сформулировать в следующем виде: получить товарную каустическую соду с содержанием 44-46% масс. NaOH при согласовании нагрузок между стадиями и выпарными аппаратами (ВА) с получением средних щелоков с содержанием NaOH 23-32% масс. при ограничениях на выработку товарной каустической соды, исходя из запасов электрощелоков и наличия свободных емкостей под товарный каустик.

В литературе описаны различные варианты регулирования выпарных аппаратов, в том числе и температурной депрессии выгрузкой или подачей электрощелоков в аппарат, но они не обеспечивали:

работу в условиях ограничений на выработку товарной каустической соды (что крайне важно в условиях ЗАО "Каустик"); работу в условиях ограничений на выработку товарной каустической соды (что крайне важно в условиях ЗАО "Каустик");

согласованного режима между первой и второй стадиями выпарки; согласованного режима между первой и второй стадиями выпарки;

заданной точности измерения температурной депрессии, а следовательно, поддержания концентрации средних и крепких щелоков. заданной точности измерения температурной депрессии, а следовательно, поддержания концентрации средних и крепких щелоков.

Прямой метод измерения температурной депрессии как разности между температурой кипения раствора и температурой кипения чистого растворителя, причем последнюю определяли по температуре насыщенных паров воды над кипящим раствором, не обладает достаточной точностью вследствие перегрева вторичного пара и обрастания кристаллами гильзы термодатчика. С другой стороны, давление (вакуум) в аппарате можно измерить достаточно точно, поэтому температуру кипения воды мы рассчитывали в контроллере по известной зависимости ее от давления в аппарате.

Исследование динамических свойств выпарного аппарата показало, что канал регулирования концентрации средних или крепких щелоков по температурной депрессии изменением давления греющего пара обладает гораздо более высокой чувствительностью, чем изменением подачи или вывода электрощелоков из аппарата.

В связи с изложенным, в цехе выпарки была создана микропроцессорная система управления отделением выпарки, в соответствии с которой оператор, исходя из наличия свободных емкостей под товарный каустик, задает выгрузку крепких щелоков из ВА второй стадии, при этом системы регулирования уровня в промежуточных емкостях и в ВА подачей в них электрощелоков обеспечивают согласованный режим по потокам электрощелоков, а температурную депрессию средних и крепких щелоков регулируют изменением давления греющего пара в аппараты первой и второй стадий выпарки.

Экономический эффект за счет снижения потребления пара за 5 лет составил 43 млн. руб.

Нижний уровень системы включает девять контроллеров Р-130, семь из которых размещаются в отделении выпарки электрощелоков и два в складском корпусе на расстоянии более одного км. Попутно на контроллерах, расположенных в складском корпусе, была реализована АСР процесса приготовления 20% раствора каустической соды, используемой для различных технологических нужд.

Верхний уровень системы включает два АРМ аппаратчика выпарки и АРМ начальника смены отделения выпарки и складского корпуса. Данный АРМ, помимо представления информации, получаемой с АРМ аппаратчика выпарки, собирает, обрабатывает и отображает в реальном времени информацию, получаемую с контроллеров складского корпуса, что позволяет начальнику смены принимать более взвешенные решения по планированию работы процесса выпарки электрощелоков.

АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ НАПРЯЖЕНИЕМ НА АНОДАХ РТУТНЫХ ЭЛЕКТРОЛИЗЕРОВ - АСУ-НРЭ

В 2003 году была завершена разработка и в 2004 г. введена в промышленную эксплуатацию полномасштабная АСУТП зала ртутного электролиза. Система включает 907 аналоговых входных сигналов, 355 дискретных входных сигналов, 306 дискретных выходных сигналов, 136 контуров автоматического регулирования.

Система предназначена для стабилизации напряжения на рамах ртутного электролизера (РЭ). Работа при минимально допустимом напряжении на РЭ при равномерном распределении токовой нагрузки по группам шинопроводов ведет к минимизации расходного коэффициента по электроэнергии.

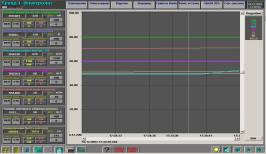

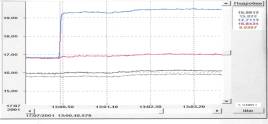

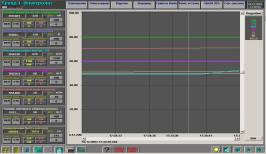

Ртутный электролизер как объект автоматического регулирования напряжения на рамах обладает очень неблагоприятными динамическими свойствами. При изменении положения одной рамы имеют место изменения напряжения и тока как этой рамы, так и трех остальных на соизмеримые величины, т.е. объект обладает сильными перекрестными связями (см. рис. 3).

Рис. 3. Тренды напряжения на рамах электролизера

Получение требуемой точности регулирования путем компенсации перекрестных связей в объекте (их количество в каждом РЭ - 12) привело бы к сильному усложнению АСР, поэтому был предложен переход от регулирования напряжения на рамах к регулированию косвенного параметра - сопротивления R межэлектродного зазора электролита, которое вычисляется по напряжению U и току I через раму:

(9) (9)

где 3,15 - начальное напряжение разложения.

При использовании этого параметра в качестве регулируемой величины в объекте отсутствуют перекрестные связи (см. рис. 4), что позволило поддерживать напряжение на рамах со средней ошибкой 0,2%.

Рис. 4. Тренды сопротивления электролита в межэлектродных зазорах

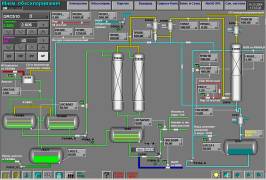

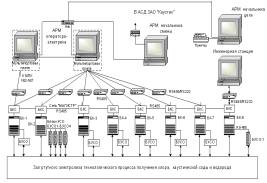

АСУ-НРЭ включает 8 многоканальных контроллеров КР-300ИШ, два рабочих места оператора-электрика, дублирующих работу друг друга, рабочее место начальника смены, на котором также реализуются функции формирования и хранения учетной и отчетной документации и передачи данных в систему диспетчеризации ЗАО "Каустик", и рабочее место начальника цеха, на котором отображается информация, собираемая со всех АРМ, входящих в систему. Кроме этого, в системе присутствует инженерная станция для корректировки программного обеспечения контроллеров, подключаемая к восьмому контроллеру и работающая под управлением программы Leona, поставляемой вместе с контроллерами.

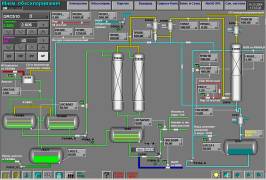

Все ПЭВМ верхнего уровня работают под управлением SCADA-системы TRACE MODE.

Хотя система включает 907 аналоговых входных сигналов, 306 дискретных входных сигналов, 136 контуров автоматического импульсного регулирования, информационная нагрузка системы оказалась гораздо выше. Так база каналов каждого из АРМ оператора-электрика включает в себя более шести тысяч каналов, причем архивируются и выводятся на тренды значения более полутора тысяч каналов. В обмене с контроллерами нижнего уровня участвуют более трех с половиной тысяч каналов.

Для достижения приемлемой 1-1,5 сек скорости обмена между ПК АРМ и контроллерами нами была опробована различная топология сети между верхним и нижним уровнем, в результате мы остановились на радиальной сети. При такой топологии каждый из семи контроллеров нижнего уровня связан по RS485 через преобразователь I-7520 со своим портом восьмиканальной платы расширения портов, установленной в ПК АРМ оператора-электрика. Данный результат получен на скорости обмена 115,200 кБод. Структура АСУ-НРЭ приведена на рис. 5.

Рис. 5. Структура АСУ-НРЭ

Поскольку объект управления представляет собой 34 однотипных элемента - электролизера (рис. 6), то для экономии ресурсов основные типы кадров, такие как обзорный кадр электролизера, мнемосхема электролизера, кадр группового управления, кадры архивных трендов разрабатывались для одного электролизера, а затем к созданной графике с помощью функции перепривязки подключались каналы, относящиеся к выбранному электролизеру. Выбор электролизера осуществлялся нажатием ЛК "мыши" в области соответствующих экранных кнопок, расположенных на всех кадрах, входящих в систему. Хотя в документации на TRACE MODE есть ссылка на то, что используя стандартные средства пакета ActiveX компоненты не перепривязываются, эта проблема была решена, также как и возможность посылки значений с восстановлением значений сразу в 544 канала.

Рис. 6. Обзорный кадр электролизеров.

Для повышения надежности сети верхнего уровня была использована функция резервирования сети.

Для автоматической передачи данных в систему диспетчеризации ЗАО "Каустик" был использован механизм ODBC, поддерживаемый SCADA TRACE MODE. Каждые два часа в созданный в Access файл записывались сформированные МРВ АРМ начальника смены данные, которые потом передавались в систему диспетчеризации.

Для формирования и хранения бланков режимных листов и диспетчерских карт на ПК АРМ оператора-технолога работает глобальный сервер документирования, получающий информацию как с данного АРМ, так и по сети с АРМ оператора-электрика, причем бланки формируются каждую смену и хранятся в течение месяца. Данная задача была решена только стандартными средствами пакета, что подтверждает его гибкость.

АРМ начальника цеха работает под управлением графической консоли. Однако формы отображения информации на АРМ начальника цехе отличаются от форм отображения АРМ оператора-электрика и АРМ начальника смены. Это особенно важно, поскольку функции перепривязки форм отображения на АРМ оператора-электрика и АРМ начальника цеха должны работать независимо, иначе, контроль за процессом с экрана АРМ начальника цеха мог бы привести к нештатным ситуациям на процессе. Поскольку система была разработана в релизе 5.11, то для корректной распечатки архивных трендов нами были использованы возможности пакета CorelDRAW. Печать осуществлялась при вызове на экран ПК АРМ начальника цеха нужного тренда и нажатии на клавиатуре ПК F7.

Для удобства разбора нештатных ситуаций реализована функция распечатки части файла отчета тревог с использованием стандартных возможностей программы Access, для чего была написана небольшая программа.

Необходимо отметить, что в рамках этой работы были разработаны, изготовлены и поставлены в ЗАО "Каустик" бесконтактные пускатели для управления трехфазными электродвигателями с глухозаземленной нейтралью привода рам электролизеров, не выпускаемые отечественной промышленностью, и бесконтактные преобразователи дискретных сигналов 24/127В.

Необходимо также отметить, что фирмами ВОЛМАГ (разработчик контроллеров) и AdAstrA была проделана работа по аттестации ПТК на базе КР-300ИШ и SCADA-системы TRACE MODE 5.х как средства измерения с получением соответствующих сертификатов, что является существенным доводом в пользу применения этих средств при разработке АСУТП.

АСУТП ПОЛУЧЕНИЯ ХЛОРА, КАУСТИЧЕСКОЙ СОДЫ И ВОДОРОДА РТУТНЫМ МЕТОДОМ (АСУТП-ХЛОР)

Данная система является развитием АСУ-НРЭ зала ртутного электролиза и охватывает все остальные технологические стадии процесса, не вошедшие в АСУ-НРЭ.

Нижний уровень системы включает три многоканальных контроллера КР-300ИШ, один из которых является резервируемым и предназначен для решения задач ПАЗ.

Верхний уровень системы включает два АРМ оператора-технолога, дублирующие работу друг друга. Информация с этих АРМ передается на существующие АРМ начальника смены и начальника цеха.

Наиболее сложные нелинейные системы регулирования, реализуемые в этой системе, уже отработанны нами. Это системы подкисления рассола, подаваемого на электролиз, и подщелачивания анолита, получаемого в процессе электролиза.

Известно, что наилучшие показатели эффективности процесса электролиза как в диафрагменных, так и в ртутных электролизерах достигаются при подаче в них подкисленного (рН  3,5 ед.) рассола, однако многие предприятия не решаются перейти на подкисленный рассол из-за сложности обеспечения заданной точности поддержания величины рН и возможности вследствие этого возникновения аварийных ситуаций. На рис. 7 приведена зависимость величины рН от концентрации кислоты или щелочи в растворе, которая описывается выражениями: для кислых растворов рН = - lg(СHCl), для щелочных растворов рН = 14 + lg(СNaOH), где СHCl , (СNaOH) - концентрация кислоты (щелочи), моль/л. 3,5 ед.) рассола, однако многие предприятия не решаются перейти на подкисленный рассол из-за сложности обеспечения заданной точности поддержания величины рН и возможности вследствие этого возникновения аварийных ситуаций. На рис. 7 приведена зависимость величины рН от концентрации кислоты или щелочи в растворе, которая описывается выражениями: для кислых растворов рН = - lg(СHCl), для щелочных растворов рН = 14 + lg(СNaOH), где СHCl , (СNaOH) - концентрация кислоты (щелочи), моль/л.

Из рисунка видно, что зависимость величины рН от концентрации кислоты или щелочи, а следовательно, от величины управляющего воздействия, существенно нелинейна, чем и объясняется низкое качество большинства систем регулирования величины рН.

Рис. 7. Зависимость рН раствора от концентрации кислоты (нижняя кривая) или щелочи (верхняя кривая).

Для обеспечения заданной точности регулирования величины рН необходимо линеаризовать систему, для чего в качестве регулируемой величины использовали не величину рН, а обратную функцию зависимости этой величины от концентрации кислоты или щелочи, а именно СHCl = 10-рН или СNaOH = 10рН-14.

Указанные зависимости были реализованы в микропроцессорных системах автоматического регулирования величины рН рассола и анолита с использованием контроллеров Р-130.

Достигнутый экономический эффект составил 5000 тыс. руб.

АСУТП ПОЛУЧЕНИЯ НОВЫХ ДЕЗИНФИЦИРУЮЩИХ ВЕЩЕСТВ - АСУТП-НД

Последний проект, разработанный ООО "САНАК-1" - это АСУТП получения дезинфицирующих средств из третичных аминов и хлористого бензила.

Нижний уровень системы разработан на базе КР-300ИШ. Верхний включает две операторские станции, дублирующие работу друг друга, работающие под управлением МРВ SCADA TRACE MODE версии 5.15. К особенностям данной системы можно отнести отсутствие на объекте воздуха КИП и как, следствие, к невозможности использования исполнительных механизмов с пневматическими приводами. Данная особенность отразилась на верхнем уровне в плане отображения в одном окне разнородных (аналоговых и импульсных) систем регулирования, что было успешно решено одновременным использованием функции перепривязки и сворачивания форм отображения.

Здесь нами также в настоящее время отработано бесконтактное управление основным узлом - трехфазным индукционным нагревателем высокотемпературного теплоносителя с использованием тиристорных регуляторов мощности.

За десятилетие разработки и ввода в эксплуатацию АСУТП нами был выработан единый подход к функциям, которые обязательно должны осуществляться в разрабатываемых системах, и общий перечень кадров, позволяющих наиболее быстро и эффективно контролировать и управлять ходом технологического процесса.

К основным функциям систем можно отнести следующие:

1. Контроль состояния технологического процесса с автоматической сигнализацией (индикатором на всех кадрах) нарушений режима при отклонении текущих значений параметров за установленные предупредительные или предаварийные границы.

2. Формирование и просмотр сообщений о нарушениях технологического режима в стандартной форме отчета тревог.

3. Формирование и просмотр протокола событий, в котором фиксируются различные действия персонала (переход с автоматического на ручной режим регулирования, включение/отключение технологического оборудования, включение/отключение расчетных задач, реализованных на ПК АРМ и контроллерах нижнего уровня, и т.п.).

4. Контроль и управление режимами работы контуров автоматического регулирования (ручной или автоматический), а также контроль по протоколу событий возникновения ошибок в контурах регулирования.

5. Контроль по вызову на экран монитора текущих значений основных технологических и расчетных параметров.

6. Контроль на экране монитора, ввод и управление (изменение) с помощью клавиш "мыши" и клавиатуры ПК величины задания контурам автоматического регулирования, реализованным на МПК нижнего уровня.

7. Контроль на экране монитора, ввод и изменение с помощью клавиш "мыши" ПК сигналов на ИМ контуров автоматического регулирования, реализованных на МПК нижнего уровня.

8. Контроль на экране монитора, ввод и управление (изменение) с помощью клавиатуры и клавиш "мыши" ПК регламентных значений шкал и границ сигнализации технологических параметров.

9. Контроль и корректировка значений расчетных параметров.

10. Контроль срабатывания автоматической системы защиты.

11. Контроль и управление с экранов ПК включением/отключением технологических параметров от опроса (при ремонте датчиков).

12. Контроль состояния признака недостоверности технологических параметров (диагностирующего обрыв линии датчика).

13. Контроль и управление с экранов ПК включением/отключением систем блокировки.

14. Контроль работоспособности МПК нижнего уровня АСУТП, формирование и просмотр сообщений об отказах контроллеров в стандартной форме отчета тревог и в виде всплывающего окна с текстом, расположенного на всех кадрах АРМ.

15. Формирование и просмотр сообщений об отказах сети верхнего уровня в стандартной форме отчета тревог и в виде всплывающего окна с текстом, расположенного на всех кадрах АРМ.

К основным типам кадров можно отнести:

1. Кадры мнемосхем, в рабочую область которых выводятся условное изображение технологического оборудования с системами контроля и регулирования. Для большей наглядности на изображение емкостей накладывается в виде гистограмм. Значение уровня в них с нанесением - в виде линий соответствующего цвета значений границ сигнализации. Причем при изменении значений границ сигнализации линии перемещаются относительно шкалы уровня. Для возможности управления контурами регулирования на мнемосхемах располагается окно, в которое выводятся значения основных параметров контуров регулирования (переменная, задание, сигнал на клапан) и кнопки управления ими. Вызов того или иного контура в окно управления осуществляется нажатием ЛК "мыши" на соответствующий регулируемый параметр.

Рис. 8. Кадр мнемосхемы.

2. Обзорные кадры - в рабочую область кадров выводятся все параметры, входящие в систему, в виде однотипных панелек. Причем параметры разбиваются на группы, соответствующие группам, выводимым на один групповой тренд. При нажатии ЛК "мыши" в поле группы, осуществляется переход на кадр групповых трендов. На один обзорный кадр можно вывести до 196 технологических параметров.

Рис. 9. Обзорный кадр

3. Кадры группового управления, рабочая область которых разделена на четыре части по числу контуров АСР на экране. Каждая часть включает панель управления контуром регулирования и тренд с визиром, где в реальном времени выводятся значения переменной задания, сигнала на исполнительный механизм. Как показала практика, данный вид кадров очень удобен при выводе технологического процесса на режим и настройке систем регулирования.

4. Кадры трендов, в рабочую область которых помимо архивных или текущих трендов, выводятся панельки технологических параметров с их шифрами, текущими значениями, размерностями, регламентными значениями шкал и границ сигнализации, которые могут быть изменены с помощью соответствующих кнопок управления. Кроме этого, с этих кадров параметр может быть выключен из опроса.

Функция выключения параметра из опроса является полезной, поскольку при отсутствии датчика значения, передаваемые на верхний уровень, являются недостоверными, что уменьшает скорость обмена и приводит также к ложным срабатываниям экранных систем сигнализации.

5. Протокольные кадры с сообщениями из отчета тревог.

6. Кадр диагностики, в область которого выводится информация о работоспособности контроллеров нижнего уровня и сети верхнего и нижнего уровня.

7. Кадр помощь со справочной информацией по работе системы.

Рис. 10. Кадр группового управления.

Рис. 11. Кадр архивных трендов.

Рис. 12. Кадр диагностики МПК.

Оказалось целесообразным разбивать область всех кадров на три части:

верхнюю - заголовок экрана, включающую общие индикаторы, показывающие состояние технологического процесса в целом, индикаторы даты и времени; верхнюю - заголовок экрана, включающую общие индикаторы, показывающие состояние технологического процесса в целом, индикаторы даты и времени;

среднюю - рабочая область кадра, в которую выводятся перечисленные типы кадров; среднюю - рабочая область кадра, в которую выводятся перечисленные типы кадров;

нижнюю - системное меню, включающую кнопки переходов в первые по номеру кадры каждой группы кадров, кнопки листания внутри выбранной группы кадров и кнопки управления технологическим процессом в целом, используемые при возникновении нештатных ситуаций. нижнюю - системное меню, включающую кнопки переходов в первые по номеру кадры каждой группы кадров, кнопки листания внутри выбранной группы кадров и кнопки управления технологическим процессом в целом, используемые при возникновении нештатных ситуаций.

ЛИТЕРАТУРА

1. Современные проблемы химии, химической технологии и экологической безопасности. Материалы Всероссийской научно-практической конференции. 5-8 августа 2004 г. г. Стерлитамак. |

(1)

(1)  (2)

(2)  (3)

(3)  (4)

(4)

(5)

(5)  (6)

(6)  (7)

(7)

(9)

(9)

3,5 ед.) рассола, однако многие предприятия не решаются перейти на подкисленный рассол из-за сложности обеспечения заданной точности поддержания величины рН и возможности вследствие этого возникновения аварийных ситуаций. На рис. 7 приведена зависимость величины рН от концентрации кислоты или щелочи в растворе, которая описывается выражениями: для кислых растворов рН = - lg(С

3,5 ед.) рассола, однако многие предприятия не решаются перейти на подкисленный рассол из-за сложности обеспечения заданной точности поддержания величины рН и возможности вследствие этого возникновения аварийных ситуаций. На рис. 7 приведена зависимость величины рН от концентрации кислоты или щелочи в растворе, которая описывается выражениями: для кислых растворов рН = - lg(С