Штительман Б.А., к.т.н., технический директор ООО "МОСТ-СК"

Петров М.В., программист

Москва, ул. Уткина 42, тел./факс (095) 273-58-22,

E-mail: barst@yandex.ru

Приведены три проекта АСУТП, разработанных ООО МОСТ-СК в 2003-2004 г.г. для мукомольных мельниц с применением SCADA-системы TRACE MODE 5 фирмы АдАстра. Структура систем: распределенный ввод/вывод сигналов через последовательные порты с центральным управлением от РС-совместимого ПК. Аппаратная основа ПТК - модули серий I-7000 и I-8000, индустриальные компьютеры, связная аппаратура фирм ICP и Moxa (российский дистрибьютор – компания ИКОС).

ВВЕДЕНИЕ

Компания МОСТ-СК - официальный системный интегратор фирмы АдАстра, специализируется на создании АСУТП средней и малой информационной мощности для предприятий пищевой, зерноперерабатывающей промышленности и сельского хозяйства. За последние четыре года с применением TRACE MODE 5 нами разработано 8 проектов с МРВ от 128 до 1024 каналов, из них реализовано – шесть, два - находятся в стадии внедрения. Объекты нашей работы: цеха по производству комбикормов на птицефабриках, разнообразные установки многокомпонентного дозирования сухих и жидких продуктов на комбикормовых заводах и в строительной индустрии. Но коньком нашей фирмы давно является автоматизация технологических процессов и целых производств по переработке зерна в муку, проще сказать – зерновых мельниц. Справедливо отметить, что автор статьи был в числе разработчиков самой первой в СССР АСУТП мельницы, а первые два проекта в этой отрасли с применением SCADA-системы TRACE MODE были реализованы им в 1997 г. на одном из предприятий в г. Челябинске. Успешное освоение этих проектов способствовало дальнейшему внедрению SCADA-системы TRACE MODE в зерноперерабатывающую промышленность в последующие годы.

Современное производство муки весьма специфично в технологическом смысле, очень энергоемко, является взрывоопасным, имеет непрерывный поточный характер, отличается большой протяженностью и многоэтажностью технологически линий при относительно малой численности сменного персонала. Одно перечисление этих признаков свидетельствует, что без АСУТП подобное производство не может быть ни эффективным, ни безопасным. Тем не менее, и в начале 21-го века около 80 % российских мельниц (а их несколько сотен) продолжают работать на ручном управлении, либо имеют примитивные релейно-контактные системы блокировки оборудования, зачастую без центральных щитов. Объяснение простое: возможности инвестиций в автоматизацию мукомольной промышленности несравненно меньшие, чем в химии, энергетике и им подобных высокоавтоматизированных отраслях. В этой ситуации проблема выбора программно-аппаратных средств АСУТП, оптимальных в смысле сочетания цена-качество, для нас, как субъектов отраслевого рынка автоматизации, является жизненно важной.

Несмотря на специфичность мукомольной технологии, весь комплекс задач автоматизированного управления мельницами, обеспечивающий их эффективную и безопасную работу, можно обобщить в три основных группы межотраслевого характера:

Дискретное, программно-логическое управление оборудованием транспортно-технологических линий (маршрутов), содержащих от десятков до сотен электродвигателей и объединенных единым материальным потоком, Дискретное, программно-логическое управление оборудованием транспортно-технологических линий (маршрутов), содержащих от десятков до сотен электродвигателей и объединенных единым материальным потоком,

Автоматическое регулирование режимных параметров технологического процесса в сложных разветвленных схемах, в том числе: расходов и соотношения расходов сыпучих и жидких сред, влажности сырья перед обработкой, уровней в разветвленных системах емкостей, Автоматическое регулирование режимных параметров технологического процесса в сложных разветвленных схемах, в том числе: расходов и соотношения расходов сыпучих и жидких сред, влажности сырья перед обработкой, уровней в разветвленных системах емкостей,

информационно-учетные задачи, в первую очередь – контроль и учет количества сырья и готовой продукции в ассортименте, а также оперативный контроль выхода готовых продуктов из единицы сырья. информационно-учетные задачи, в первую очередь – контроль и учет количества сырья и готовой продукции в ассортименте, а также оперативный контроль выхода готовых продуктов из единицы сырья.

Эти задачи в настоящее время полностью обеспечены средствами получения информации и реализации управления, объекты описаны достаточно простыми моделями, а способы управления, как показала практика, не требуют жесткого реального времени.

Многократно проведенный нами функционально-стоимостной анализ различных архитектур централизованных и распределенных АСУТП мельниц с учетом характера решаемых задач, а также наша практика создания и освоения систем в последние пять лет убедили нас в следующем:

К оптимальными в смысле минимума системных затрат на всех стадиях создания и функционирования АСУТП мельниц и других объектов зернопереработки можно отнести ПТК, построенные на базе SCADA-системы TRACE MODE 5 и импортных, TRACE MODE 5 -совместимых средств, поставляемых ЗАО ИКОС - аппаратура ввода-вывода и РС-контроллеры серий ICP DCS (7000, 8000), DAS, CON, коммуникационное оборудование MOXA, индустриальные компьютеры. К оптимальными в смысле минимума системных затрат на всех стадиях создания и функционирования АСУТП мельниц и других объектов зернопереработки можно отнести ПТК, построенные на базе SCADA-системы TRACE MODE 5 и импортных, TRACE MODE 5 -совместимых средств, поставляемых ЗАО ИКОС - аппаратура ввода-вывода и РС-контроллеры серий ICP DCS (7000, 8000), DAS, CON, коммуникационное оборудование MOXA, индустриальные компьютеры.

Совместимость аппаратуры, поставляемой ЗАО ИКОС, с пакетом TRACE MODE 5 резко упрощает и ускоряет процесс конфигурирования и программирования ПТК, обеспечивая высокую степень адаптируемости системы к изменениям объекта управления при разработке, внедрении и развитии. Совместимость аппаратуры, поставляемой ЗАО ИКОС, с пакетом TRACE MODE 5 резко упрощает и ускоряет процесс конфигурирования и программирования ПТК, обеспечивая высокую степень адаптируемости системы к изменениям объекта управления при разработке, внедрении и развитии.

SCADA TRACE MODE 5, как универсальное средство разработки ПО АСУТП на РС-совместимых платформах обеспечивает решение всех перечисленных выше задач управления в одно- и многоуровневых структурах при исключительно высокой надежности функционирования программ на объектах и минимальной поддержке ПО со стороны разработчика и пользователя. SCADA TRACE MODE 5, как универсальное средство разработки ПО АСУТП на РС-совместимых платформах обеспечивает решение всех перечисленных выше задач управления в одно- и многоуровневых структурах при исключительно высокой надежности функционирования программ на объектах и минимальной поддержке ПО со стороны разработчика и пользователя.

Инструментарий SCADA TRACE MODE 5 позволяет создавать превосходные операторские интерфейсы, с которыми после 1-3-х дней обучения работают люди, не имеющие понятия ни о компьютерах, ни об АСУТП. Инструментарий SCADA TRACE MODE 5 позволяет создавать превосходные операторские интерфейсы, с которыми после 1-3-х дней обучения работают люди, не имеющие понятия ни о компьютерах, ни об АСУТП.

Характеризуя эксплуатационную надежность ПТК, построенных на этих программно-аппаратных средствах, стоит отметить, что все реализованные нами проекты работают на предприятиях глухой российской глубинки. Там никогда не было АСУТП. Кроме служб главного энергетика и, редко, КИП до сих пор нет никаких специальных подразделений для поддержки систем. Тем не менее, по ответственности и опасности технологии все объекты относятся к группе электроснабжения А и к классу взрывоопасности ВIIа.

Другой характерный пример. В августе 2004 г. в автоматизированный нами кормоцех одной из птицефабрик Нижегородской области ударил мощный грозовой разряд – необходимой грозозащиты не было. Молния повредила осветительную сеть, вышли из строя охранные системы, связь, ряд электроприводов. К нашему изумлению, меньше всех пострадала АСУТП! Для приведения ее в чувство после получасовой диагностики потребовалось всего лишь восстановить сброшенные сетевые адреса в нескольких модулях I-7000 (ближайших к месту разряда) и перезагрузить компьютер. Для сведения – ПТК системы включает 15 модулей удаленного ввода-вывода, в том числе 10 – ввода тензосигнала, 200-канальную систему ввода-вывода с шиной ISA и промышленный компьютер с МРВ TRACE MODE 5 на 1024 канала.

Для подтверждения принятой нами концепции, ниже вкратце описаны три новых проекта автоматизации мельниц. Материал приведен в порядке нарастания сложности систем.

АСУТП УВЛАЖНЕНИЯ ЗЕРНА ПЕРЕД ПОМОЛОМ НА МЕЛЬНИЦЕ В Г. ЙОШКАР-ОЛА

Система предназначена для решения одной из важнейших задач управления технологическими режимами на мельнице. Не вдаваясь в тонкости, подчеркнем, что от абсолютного значения влажности зерна перед измельчением и от стабильности влажности в очень узком диапазоне значений (не более +/- 0.5 % абсолютных) решающим образом зависят рентабельность работы мельницы и конкурентоспособность муки с точки зрения стабильности ее хлебопекарных достоинств.

На подавляющем большинстве мельниц, из-за естественных колебаний влажности исходного сырья, расходов зерна и воды в линиях обработки при ручном управлении процессом отклонения влажности зерна перед помолом достигают +/- 1.5 - 1.7%. Поэтому автоматические системы стабилизации влажности зерна относятся к числу наиболее востребованных в мукомольной промышленности. Спрос на них, в основном, удовлетворялся весьма дорогим импортом от 3-4-х зарубежных фирм, владеющих секретами точного измерения влажности зерна. В отечественных разработках прогресс в данной области в первую очередь связан с появлением на рынке доступных по цене и достаточно точных СВЧ-влагомеров. Одной из таких разработок является данная система. Ее применение позволяет сократить размах колебаний влажности зерна после подготовки к помолу до +/-0.3%, т.е в 3-4 раза. При этом окупаемость затрат не превышает нескольких месяцев.

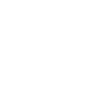

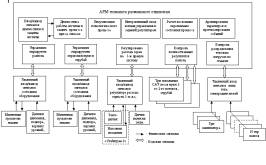

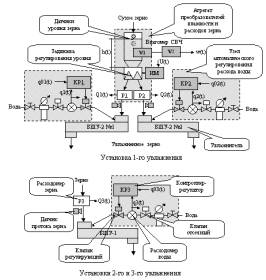

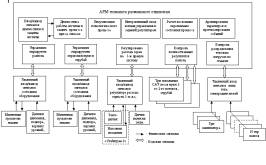

Структурная схема объекта управления и расположенных непосредственно в цеху составных частей АСУ показана на рис. 1. В состав объекта входят четыре увлажнителя, представляющие собой высокоскоростные шнековые транспортеры, перемешивающие непрерывные потоки зерна и воды. Две машины 1-го этапа увлажнения работают параллельно, машины 2-го и 3-го этапов снабжены одинаковыми средствами автоматики. Агрегат преобразователей перед машинами 1-го этапа обеспечивает экспозицию входного потока зерна в датчике СВЧ влагомера (производство ФРГ), точное деление потока между машинами и измерение массового расхода зерна в каждый увлажнитель с помощью тензометрического лоткового преобразователя. Для этих целей в бункере агрегата требуется стабилизировать уровень заполнения. Расход зерна в машины 2-го и 3-го этапов измеряется индивидуальными расходомерами.

Вода подается в машины с помощью унифицированных систем автоматического регулирования, построенных на аппаратуре фирмы Бюркерт (ФРГ). Системы имеют жестко запрограммированный ПИ-контроллер с токовым входом для внешнего задатчика.

Рис. 1. Структурная схема установок для увлажнения зерна

Задача управления увлажнителями - регулирование заданного соотношения расходов зерна и воды, из которых первый является ведущим параметром. На 1-м этапе это соотношение дополнительно корректируется по текущей влажности входного потока зерна таким образом, чтобы стабилизировать выходную влажность на заданном уровне. Компьютер, расположенный в центральном пункте управления мельницей, выполняет функцию супервизора по отношению к регуляторам расхода воды. Оператор-технолог задает компьютеру требуемую влажность после 1-го этапа и приращение влажности (т.е. коэффициент соотношения) для остальных этапов. Обрабатывая данные с влагомера и расходомеров зерна, программа формирует и передает текущие задания контурам расхода воды. Дополнительной управляющей функцией программы является НЦУ уровнем в бункере агрегата преобразователей. Несмотря на внешнюю простоту, эта задача потребовала применения специально разработанного с помощью языков FBD и техно-IL алгоритма регулирования с переменной структурой и логически управляемыми настройками, т.к. уровень в бункере контролировался дискретно и обладал очень малой инерционностью по каналу возмущений стока/притока.

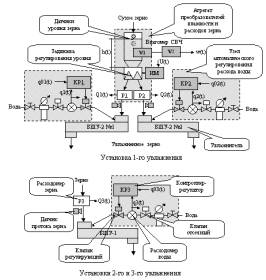

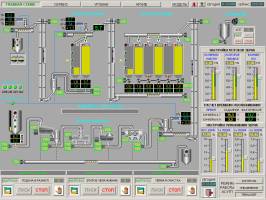

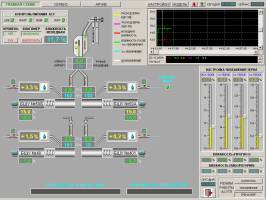

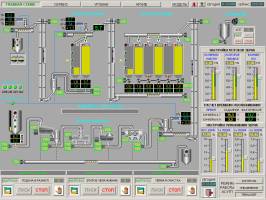

В функции компьютера также входят: интерактивная настройка процесса, централизованный контроль аналоговых и дискретных параметров оборудования, аварийная блокировка и сигнализация, протоколирование событий и архивирование переменных, полуавтоматическая калибровка измерительных каналов, диагностика элементов системы, встроенная поддержка технолога и наладчика. Рабочая программа написана в профессиональной версии TRACE MODE 5 (релиз 14), функционирует в ОС Win2000 с МРВ на 128 точек, содержит встроенную математическую модель процесса. Операторский интерфейс системы - главный экран приведен на рис. 2

Рис. 2. Интерфейс оператора АСУТП увлажнения зерна

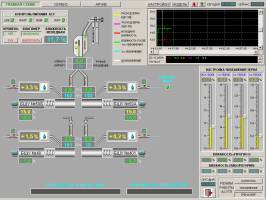

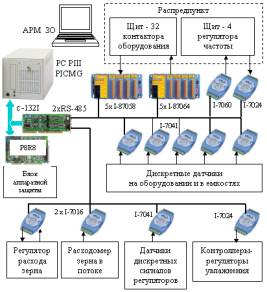

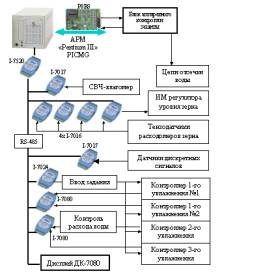

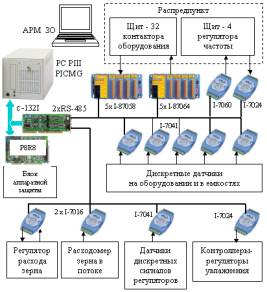

ПТК системы (рис. 3) построен на модулях серии I-7000 и промышленном компьютере с процессорным модулем NuPRO-760VL. Для целей контроля работоспособности системы в ISA-слот компьютера установлен адаптер DIO P8R8. Длина шлейфа RS-485 – около 150 м, скорость связи 57600 кБод.

Рис. 3. Схема структурная ПТК АСУТП увлажнения зерна

Разработка, программирование и поставка на объект ПТК, а также специального оборудования системы были завершены в течение неполных 4-х месяцев. В настоящее время система находится в опытной эксплуатации на мельнице ОАО "Йошкар-олинский комбинат хлебопродуктов" в республике Марий-Эл.

АСУ ПОТОКАМИ ЗЕРНА ПРИ ПОДГОТОВКЕ К ПОМОЛУ НА МЕЛЬНИЦЕ В Г. РЖЕВ

Подготовка зерна к помолу на современных мельницах – непрерывный процесс, происходящий в течение 18 – 24 часов. За это время зерно 3 - 4 различных сортов смешивается в определенной пропорции, непрерывно перемещается по сложной системе машин, коммуникаций и емкостей, очищается и увлажняется, приобретая на выходе процесса свойства, необходимые для эффективного измельчения. Оборудование процесса занимает 6-этажный корпус с площадью этажа около 500 м2, вместимость емкостей - от 13 до 50 т зерна, расход потоков от 2 до 12 т/ч.

Задача управления потоками зерна - главная в управлении технологией его подготовки. Она формулируется, как регулирование материального баланса потоков сыпучего продукта в схеме последовательно включенных групп емкостей, которые в пределах группы включены параллельно. Специфика динамики объекта состоит в том, что уровни в емкостях с зерном не обладают свойством самовыравнивания. Конечными целями управления являются:

стабилизация в потоке состава смеси из четырех компонентов в узком диапазоне суммарного расхода при выпуске из группы параллельно включенных емкостей, стабилизация в потоке состава смеси из четырех компонентов в узком диапазоне суммарного расхода при выпуске из группы параллельно включенных емкостей,

стабилизация заданной скорости движения зернового слоя (иначе – времени прохождения емкости) в группах последовательно включенных емкостей. стабилизация заданной скорости движения зернового слоя (иначе – времени прохождения емкости) в группах последовательно включенных емкостей.

Задача решается путем согласованного автоматического регулирования расходов зерна и уровней заполнения емкостей по специальному алгоритму. При такой организации автоматическом управлении технология подготовки зерна становится практически безлюдной.

Проект предусматривал глубокую модернизацию существовавшей системы управления. Системы, собственно, и не было – был внедренный 12 лет назад комплекс из 14 автономных контуров стабилизации расхода зерна, управляемых по месту. Контуры имели преобразователи расхода с дифтрансформаторным датчиком и аналоговые ПИ-регуляторы производства МЗТА.

В процессе модернизации решались следующие задачи технического и системно-функционального характера:

замена дифтрасформаторных преобразователей тензометрическими с целью качественного улучшения метрологических характеристик каналов измерения массового расхода зерна, замена дифтрасформаторных преобразователей тензометрическими с целью качественного улучшения метрологических характеристик каналов измерения массового расхода зерна,

замена аналоговой аппаратуры системы на современную микропроцессорную с целью повышения качества регулирования и эксплуатационной надежности, замена аналоговой аппаратуры системы на современную микропроцессорную с целью повышения качества регулирования и эксплуатационной надежности,

централизация и компьютеризация управления, т.е. создание АСУТП для существенного повышения качества управления процессом в целом. централизация и компьютеризация управления, т.е. создание АСУТП для существенного повышения качества управления процессом в целом.

Главный экран системы показан на рис. 4. Интерфейс технолога обеспечивает:

интерактивную настройку конфигурации и производительности потоков зерна, последовательности и уровня заполнения емкостей, рецепта приготавливаемой смеси компонентов, управление включением и отключением потоков, с защитой от неправильных действий оператора, интерактивную настройку конфигурации и производительности потоков зерна, последовательности и уровня заполнения емкостей, рецепта приготавливаемой смеси компонентов, управление включением и отключением потоков, с защитой от неправильных действий оператора,

контроль распределения расходов зерна в схеме, текущих значений процентного соотношения компонентов смеси, степени заполнения емкостей и времени пребывания в них зернового слоя, контроль распределения расходов зерна в схеме, текущих значений процентного соотношения компонентов смеси, степени заполнения емкостей и времени пребывания в них зернового слоя,

контроль состояния регуляторов потока, транспортного оборудования и коммуникационных элементов, аварийную сигнализацию. контроль состояния регуляторов потока, транспортного оборудования и коммуникационных элементов, аварийную сигнализацию.

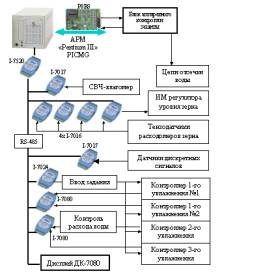

Рис.4. Интерфейс оператора- технолога АСУ потоками зерна

Система реализует заданный режим путем прямого цифрового регулирования 12 расходов зерна из емкостей и дискретного регулирования уровней в группах емкостей по сигналам датчиков уровня, на которых оператор устанавливает маркер. В случае аварий транспортного оборудования предусмотрена автоматическая блокировка потоков с последующим восстановлением заданного режима. Программную реализацию функций контроля, управления и регулирования обеспечивает центральный компьютер. Обмен информацией с преобразователями расхода, дискретными датчиками и исполнительными механизмами осуществляется системой интеллектуальных модулей серии I – 7000 (рис. 5). Для повышения живучести системы и увеличения скорости обмена модули сгруппированы по функциональному признаку в три сети RS-485, работающие через два двухпортовых адаптера – преобразователя интерфейсов. Длина сетей до 100 м, скорость связи – 57600 кБод

На выходе процесса, для стабилизации подачи подготовленного зерна в размольный цех, установлена локальная система из двух контуров регулирования на базе контроллера "Лагуна" I-7188. Для целей контроля и настройки эта система подключена к центральному компьютеру четвертой сетью RS-485.

Рис. 5. Схема структурная ПТК АСУ потоками зерна

Рабочая программа написана в базовой версии TRACE MODE 5 (релиз 12), функционирует в ОС Win2000 с МРВ TRACE MODE 5 1024 точки на процессорном ISA-модуле PEAK-602VL. Для регулирования расхода применен программный модуль двухконтурного ПИД-ШИМ регулятора с моделью исполнительного устройства, давно ставший в наших проектах типовым решением. Важнейшим элементом программы является математическая модель системы потоков и емкостей, в данном случае используемая для формирования управляющих воздействий в программных модулях регуляторов уровня. Модель дает возможность в реальном времени непрерывно оценивать распределения масс зерна в системе емкостей по дифференциалу расходов стока/притока при автоматической корректировке погрешности расчета по сигналам дискретных датчиков уровня (рис. 4 и 6). За счет этого мы отказались от установки на объекте 18 непрерывных уровнемеров, сократив стоимость КТС системы почти на 30 %.

В процессе эксплуатации системы достигнуты показатели стабилизации, недостижимые при самом искусном ручном управлении:

по расходам зерна +/- 0.1 т/ч, по расходам зерна +/- 0.1 т/ч,

по времени пребывания зерна в емкостях +/- 20 мин в диапазоне 8-16 часов. по времени пребывания зерна в емкостях +/- 20 мин в диапазоне 8-16 часов.

Рис. 6. Процессы стабилизации уровня зерна в емкостях цеха подготовки зерна

В настоящее время система работает на сортовой мельнице производительностью 250 т зерна в сутки ОАО "Ржевский комбинат хлебопродуктов" в Тверской области.

КОМПЛЕКСНАЯ АСУТП МЕЛЬНИЦЫ ООО "АГРОТЕК"

Мельница – новостройка, для которой разработан этот проект, по своей производительности - 80 т зерна в сутки, и составу оборудования занимает промежуточное положение между промышленными мельницами (100 – 500 т/сут) и мини-мельницами агрегатного типа для сельского хозяйства. Среди специалистов-мукомолов бытует мнение, что АСУТП на мельницах такой производительности – фантастика. Молодые и продвинутые хозяева объекта вместе с нами взялись опровергнуть это мнение. Отправной точкой такого решения стало научно-обоснованное утверждение, что в смысле перечня задач и степени влияния автоматизации на технико-экономическую эффективность процесса, современная мукомольная технология инвариантна к производственной мощности и составу оборудования. С учетом нашего опыта автоматизации мельниц, в данном случае основной задачей проектирования была минимизация затрат на создание системы при ограничениях снизу на количество ее функций. Насколько нам известно, это первый в России проект для мельниц малой производительности с таким объемом автоматизации.

АСУТП охватывает весь технологический цикл производства муки. Объект состоит из двух следующих друг за другом, функционально различных технологических участков – зерноочистительного и размольного отделений. Готовая продукция из размольного отделения передается в бункерный склад тремя изолированными системами пневматического транспорта. Исходя из заданного режима работы отделений и соображений повышения живучести, система разрабатывалась, как комплексная АСУТП, состоящая из двух автономно функционирующих АСУ, соответственно:

зерноочистительного отделения: зерноочистительного отделения:

размольного отделения. размольного отделения.

Между системами существует опосредованная связь через физические каналы управления общим для обоих участков вспомогательным оборудованием. Для обеих систем унифицированы: ряд цеховых средств КТС, аппаратные средства ПТК, средства разработки и исполнительные системы ПО, инженерно-психологические и стилевые решения операторских интерфейсов. Управление мельницей осуществляется одним оператором – сменным мастером , из центрального диспетчерского поста, с двух рабочих станций.

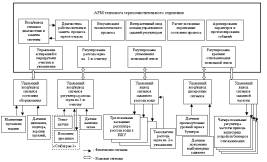

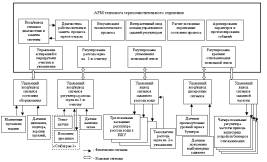

Характер задач и функций систем размольного и зерноочистительного отделений показан на схемах рис. 7,8. Из них видно, что системы охватывают весь перечень задач управления мельницей, сформулированный в вводной части статьи и включают в себя, с некоторым упрощением, все решения предыдущих проектов.

Рис. 7. Функциональная структура АСУТП зерноочистительного отделения

Рис. 8. Функциональная структура АСУТП размольного отделения

Состав структур показывает, что основные функции автоматического управления технологическими режимами сосредоточены в системе зерноочистительного отделения, а в размольном преобладают информационно-учетные функции. Такое распределение отражает главную цель автоматизации мукомольной технологии в целом: в зерноочистительном отделении – устранить человека, как фактор, раскачивающий процесс, и стабилизировать характеристики сырья, в размольном – повысить объем, достоверность и скорость циркуляции информации в человеко-машинном контуре эвристического управления процессом. На рис. 9 и 10 приведены главные операторские экраны рабочих станций.

АСУТП зерноочистительного отделения обеспечивает:

дистанционное автоматизированное управление оборудованием трех технологических маршрутов и обеспыливающей системы (пуск, останов, аварийные блокировки) – всего 36 электроприводов, в том числе 4 – с частотным регулированием, дистанционное автоматизированное управление оборудованием трех технологических маршрутов и обеспыливающей системы (пуск, останов, аварийные блокировки) – всего 36 электроприводов, в том числе 4 – с частотным регулированием,

интерактивную настройку и автоматическую стабилизацию расхода зерна на технологические линии с помощь регуляторов массового и объемного расхода, а также режимов увлажнения, интерактивную настройку и автоматическую стабилизацию расхода зерна на технологические линии с помощь регуляторов массового и объемного расхода, а также режимов увлажнения,

автоматическое регулирование заданных уровней заполнения емкостей, автоматическое регулирование заданных уровней заполнения емкостей,

визуализацию состояния режимов, емкостей и оборудования, сигнализации, информационную текстовую поддержку, протоколирование и архивирование. визуализацию состояния режимов, емкостей и оборудования, сигнализации, информационную текстовую поддержку, протоколирование и архивирование.

Рис.9. Главный экран оператора- технолога АСУТП зерноочистительного отделения мельницы

АСУТП размольного отделения обеспечивает:

дистанционное автоматизированное управление оборудованием линии размола, трех пневмотранспортных систем и двух обеспыливающих систем (пуск, останов, аварийные блокировки) – всего 45 электроприводов,

интерактивную настройку и автоматическое регулирование массового расхода зерна в линию размола,

автоматическую обработку, учет и интегрированное представление технологу в реальном времени информации с трех электронных весов готовой продукции по системе план/факт, в том числе – выработки, производительности и выходов готовой продукции по сортам, а также оперативного комплексного критерия технико-экономической эффективности, в графической и численной форме,

централизованный контроль тока приводов вальцовых станков, как характеристического параметра процесса измельчения зерна, с возможностью запоминания оптимальных с точки зрения технолога наборов гистограмм,

визуализацию процесса на 3-хстраничной, автоматически перелистываемой при пусках и авариях мнемосхеме, протоколирование, архивирование и другие сервисные функции.

Рис.10. Главный экран оператора- технолога АСУТП размольного отделения мельницы

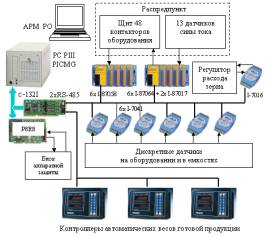

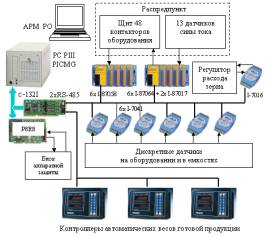

ПТК систем зерноочистительного и размольного отделений (рис. 11 и 12) сходны по структуре и построены путем комбинации аппаратуры серий I-7000 и I-8000. Модули серии 7000 распределены, как правило в объеме цеха, блоки расширения (5-и 8-местные корзины) с высоковольтными модулями DIO и двумя модулями аналогового ввода сигналов тока размещены непосредственно на силовых щитах. Каждый ПТК имеет по две сети RS-485: в зерноочистительном отделении – из соображений функциональной живучести, в размольном отделении – для избежания конфликта разнородных протоколов обмена. Скорость обмена – 57600 кБод.

Рис. 11. Схема структурная ПТК АСУТП зерноочистительного отделения

ПТК зерноочистительного отделения обеспечивает ввод/вывод 197 физических сигналов, в том числе 8 аналоговых, ПТК размольного отделения, соответственно - 179, в том числе 18 аналоговых.

ПО систем функционирует под Win2000 в PICMG-процессорных модулях NuPRO-760VL. Разработка рабочих программ выполнена в профессиональной версии SCADA TRACE MODE 5 (релиз 15). Для обмена с контроллерами весов фирмы "Тензо-М" используется драйвер производства "АдАстра". Исполнительные системы – МРВ SCADA TRACE MODE 5 на 512 каналов каждый.

В настоящее время обе системы находятся в стадии монтажа на мельнице в пос. Ленино Липецкой обл., ввод в действие запланирован в 1 кв. 2005 г. Ожидаемый срок окупаемости затрат на систему не более года, численность сменного персонала сократится в 3 раза.

Рис. 12. Структурная схема ПТК АСУТП размольного отделения

ЗАКЛЮЧЕНИЕ

В статье показаны только три проекта – всего с использованием SCADA-системы TRACE MODE коллективами, руководимыми автором, для зерноперерабатывающей промышленности и сельского хозяйства создано около 20 АСУТП. Практика сотрудничества с фирмой АдАстра, особенно в контексте предпринятых нами в свое время попыток применения зарубежных SCADA-систем, многократно убедила нас в правильности выбора, сделанного еще в 1994 г. Продукты фирмы динамично совершенствуются и развиваются в русле современных мировых тенденций системотехники, в частности, таких как ориентация на РС-совместимые платформы, единство средств разработки для всех уровней АСУТП, расширение в направлении интеграции с организационно-экономическими системами и др. Инструменты и исполнительные системы TRACE MODE 5 приобрели завидную эксплуатационную надежность, сбытовая политика фирмы привлекательна и активна, техническая поддержка по настоящему оперативна, обширна и доброжелательна.

Автору в прошлые годы не раз приходилось отстаивать достоинства TRACE MODE в спорах с софтерами-снобами от системной интеграции. Что-то их в последнее время не слышно… |