Специалисты Белорусско-Германского СП «МАМТ» (г. Минск, Беларусь) использовали российскую SCADA-систему TRACE MODE 6 для разработки системы управления насосной станции 2-го подъема «Дражня» УП «Минскводоканал».

В состав водозабора насосной станции №4 «Дражня» Минскводоканала входит 43 артезианские скважины. Артезианские скважины предназначены для добычи и транспортировки воды по сборному водоводу в резервуары чистой воды на площадке насосной станции 2-го подъёма. Суточная подача водозабора составляет 40 000 м3. В состав водозабора насосной станции №4 «Дражня» Минскводоканала входит 43 артезианские скважины. Артезианские скважины предназначены для добычи и транспортировки воды по сборному водоводу в резервуары чистой воды на площадке насосной станции 2-го подъёма. Суточная подача водозабора составляет 40 000 м3.

Аппаратный уровень новой системы управления насосной станции водозабора Минскводоканала представлен оборудованием фирмы Siemens (манометры, датчики, давления, устройства плавного пуска и т.д.). В качестве управляющих устройств используются контроллеры семейства SIMATIC S7-1200 (Siemens). Аппаратный уровень новой системы управления насосной станции водозабора Минскводоканала представлен оборудованием фирмы Siemens (манометры, датчики, давления, устройства плавного пуска и т.д.). В качестве управляющих устройств используются контроллеры семейства SIMATIC S7-1200 (Siemens).

Для построения операторского интерфейса АСУ ТП водозабора артезианских скважин в Минске выбрана российская SCADA TRACE MODE 6 компании АдАстра (Россия, Москва). В проекте используются несколько серверов МРВ+ от 1000 каналов, несколько дополнительных рабочих мест операторов реализованы при помощи клиентского модуля SCADA TRACE MODE NetLink Light. Для построения операторского интерфейса АСУ ТП водозабора артезианских скважин в Минске выбрана российская SCADA TRACE MODE 6 компании АдАстра (Россия, Москва). В проекте используются несколько серверов МРВ+ от 1000 каналов, несколько дополнительных рабочих мест операторов реализованы при помощи клиентского модуля SCADA TRACE MODE NetLink Light.

Так, с использованием программы NetLink Light обеспечивается работа:

- АРМ ведущего инженера технолога,

- АРМы диспетчеров по режимам,

- АРМы начальников станций.

На всех рабочих местах Минскводоканала реализована функция разграничения прав доступа на управление водозабором с артезианских скважин и насосной станцией «Дражня».

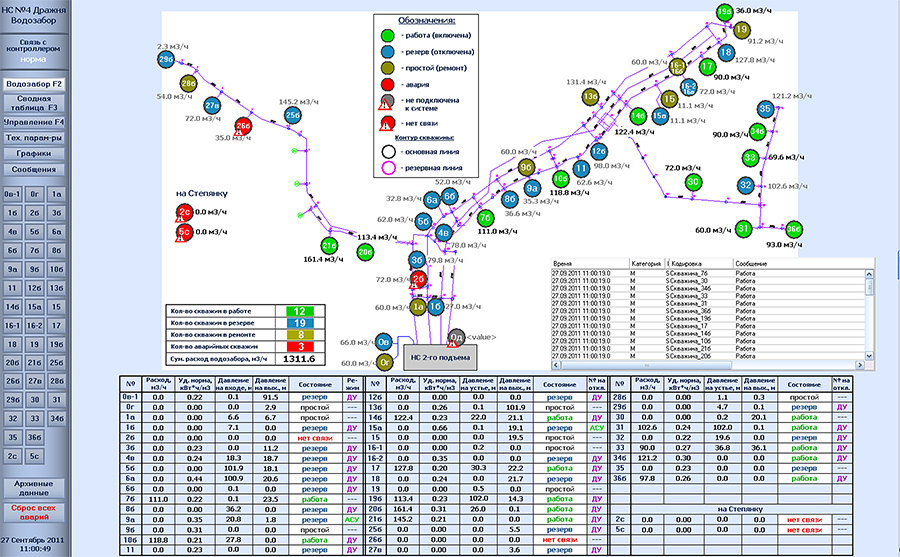

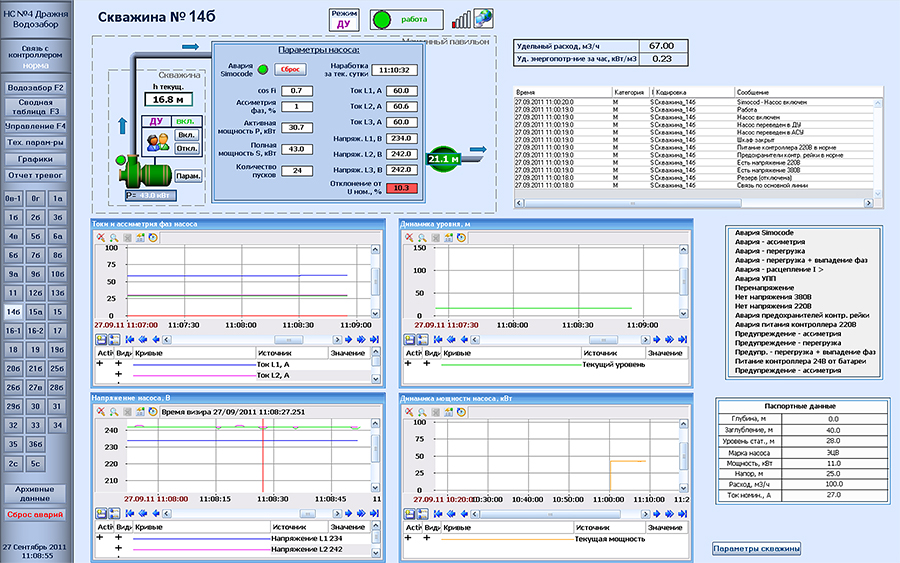

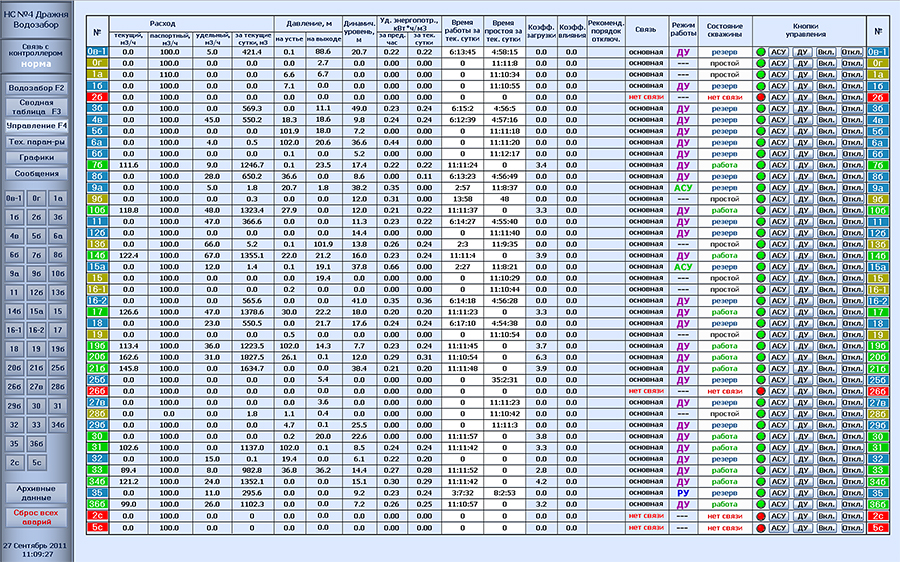

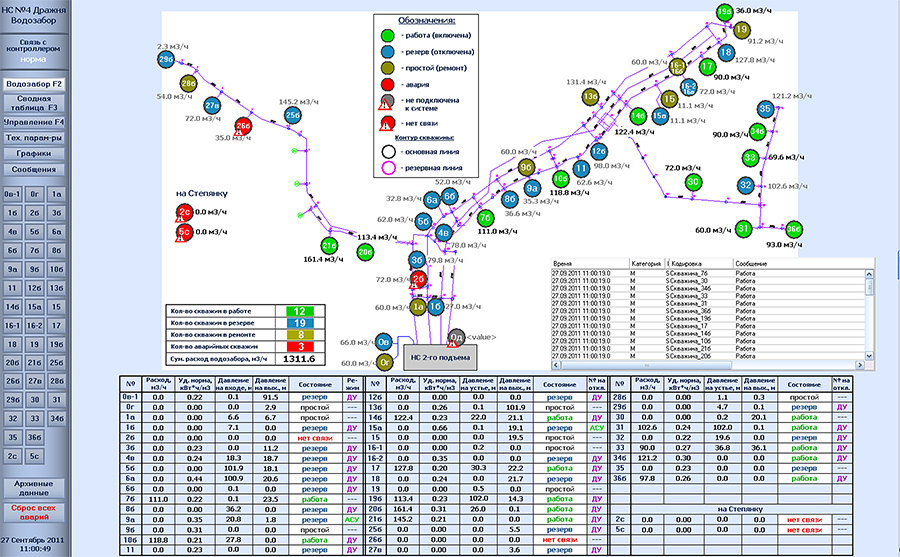

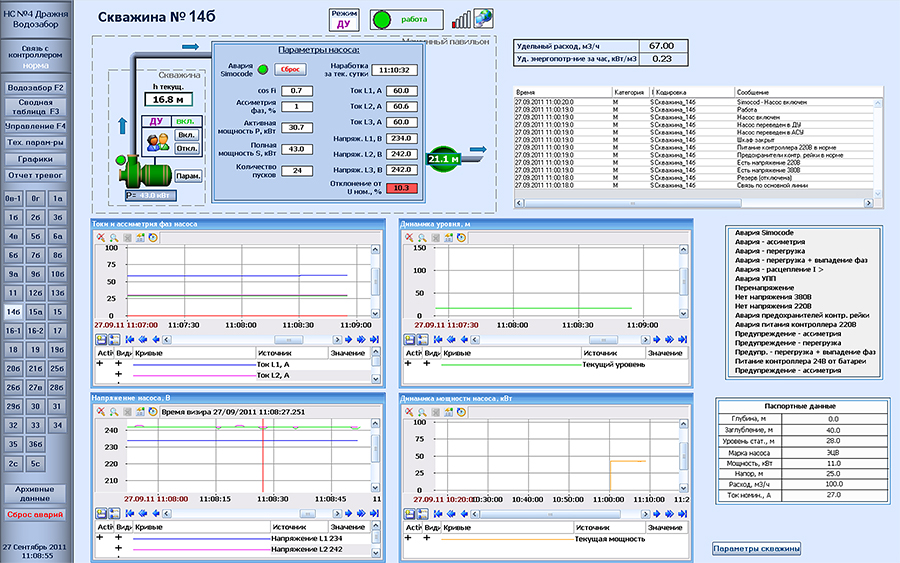

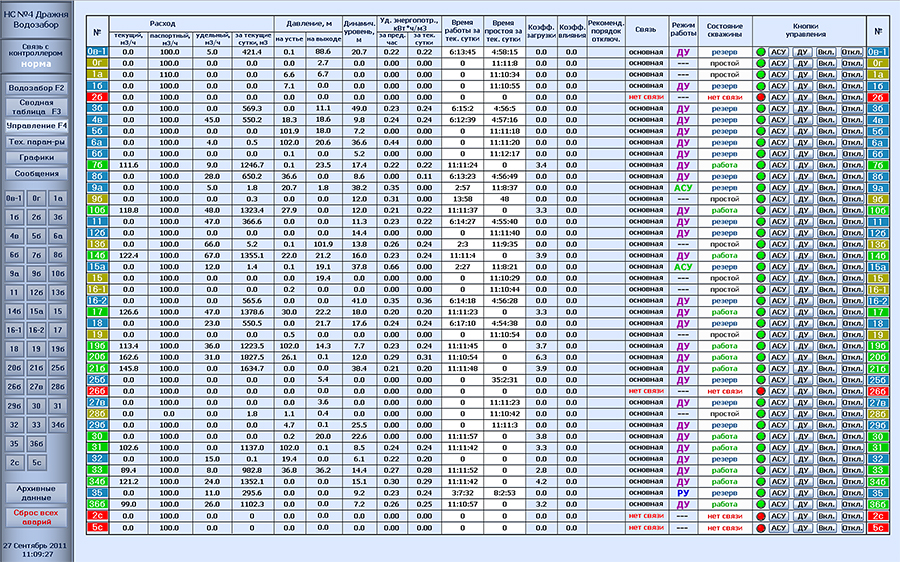

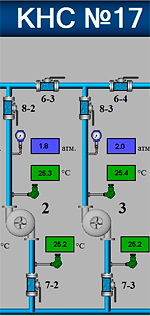

На главном экране компьютера оператор может видеть основные технологические параметры скважин и текущее состояние объектов управления на насосной станции. В отчете тревог отображается состояние оборудования, аварийные и предаварийные ситуации. Кривые на трендах показывают динамику мощности насоса, силы тока, напряжения, а также асимметрию фаз. Для каждой отдельной скважины разработаны подробные мнемосхемы.

Внедрение новой системы управления насосными станциями и артезианскими скважинами водозабора Минскводоканала на основе российской SCADA TRACE MODE позволило достичь следующих результатов:

- Получать данные о технологическом процессе в режиме реального времени;

- Значительно уменьшить износ технологического оборудования;

- Сократить эксплуатационные затраты;

- Исключить длительные простои скважин;

- Сократить расходы на электроэнергию и экономить водные ресурсы;

- Контролировать давление в трубопроводах, что немаловажно для бесперебойной подачи воды;

- Повысить качество условий труда работников;

- Сохранять данные о ходе технологического процесса для дальнейшего их анализа;

- Своевременно оповещать о наступлении аварийных и предаварийных ситуаций.

|

В состав водозабора насосной станции №4 «Дражня» Минскводоканала входит 43 артезианские скважины. Артезианские скважины предназначены для добычи и транспортировки воды по сборному водоводу в резервуары чистой воды на площадке насосной станции 2-го подъёма. Суточная подача водозабора составляет 40 000 м3.

В состав водозабора насосной станции №4 «Дражня» Минскводоканала входит 43 артезианские скважины. Артезианские скважины предназначены для добычи и транспортировки воды по сборному водоводу в резервуары чистой воды на площадке насосной станции 2-го подъёма. Суточная подача водозабора составляет 40 000 м3.  Аппаратный уровень новой системы управления насосной станции водозабора Минскводоканала представлен оборудованием фирмы Siemens (манометры, датчики, давления, устройства плавного пуска и т.д.). В качестве управляющих устройств используются контроллеры семейства SIMATIC S7-1200 (Siemens).

Аппаратный уровень новой системы управления насосной станции водозабора Минскводоканала представлен оборудованием фирмы Siemens (манометры, датчики, давления, устройства плавного пуска и т.д.). В качестве управляющих устройств используются контроллеры семейства SIMATIC S7-1200 (Siemens).  Для построения операторского интерфейса АСУ ТП водозабора артезианских скважин в Минске выбрана российская SCADA TRACE MODE 6 компании АдАстра (Россия, Москва). В проекте используются несколько серверов МРВ+ от 1000 каналов, несколько дополнительных рабочих мест операторов реализованы при помощи клиентского модуля SCADA TRACE MODE NetLink Light.

Для построения операторского интерфейса АСУ ТП водозабора артезианских скважин в Минске выбрана российская SCADA TRACE MODE 6 компании АдАстра (Россия, Москва). В проекте используются несколько серверов МРВ+ от 1000 каналов, несколько дополнительных рабочих мест операторов реализованы при помощи клиентского модуля SCADA TRACE MODE NetLink Light.  В мае 2020 г. ТОО Comfort Pro (Алма-Ата, Казахстан) завершила внедрение системы автоматизации водозаборов Куттыкожа и Жанакорган, а также средств передачи данных в системы цифровизации рудника Шалкия.

В мае 2020 г. ТОО Comfort Pro (Алма-Ата, Казахстан) завершила внедрение системы автоматизации водозаборов Куттыкожа и Жанакорган, а также средств передачи данных в системы цифровизации рудника Шалкия. Новая АСУ ТП создана в рамках реконструкции насосно-фильтровальной станции Костромы и перевода ее на более экологичный способ очистки питьевой воды гипохлоритом натрия вместо устаревшего и токсичного жидкого хлора. В ходе работ был реконструирован склад хранения гипохлорита натрия и создана передовая система дозирования на основе российских технологий цифрового управления.

Новая АСУ ТП создана в рамках реконструкции насосно-фильтровальной станции Костромы и перевода ее на более экологичный способ очистки питьевой воды гипохлоритом натрия вместо устаревшего и токсичного жидкого хлора. В ходе работ был реконструирован склад хранения гипохлорита натрия и создана передовая система дозирования на основе российских технологий цифрового управления.

Водоканал г. Биробиджана является одним из самых технически оснащенных предприятий не только в Еврейской автономной области, но и на всем Дальнем Востоке России.

Водоканал г. Биробиджана является одним из самых технически оснащенных предприятий не только в Еврейской автономной области, но и на всем Дальнем Востоке России. Специалисты компании «Электротехнические системы» (г. Саранск) успешно реализовали проект дистанционного управления станции водозабора Саранскводоканала. Мониторинг осуществляется удаленно по GSM-каналу.

Специалисты компании «Электротехнические системы» (г. Саранск) успешно реализовали проект дистанционного управления станции водозабора Саранскводоканала. Мониторинг осуществляется удаленно по GSM-каналу. Специалисты компании ТОО "Айрон-Техник" (Казахстан), авторизованного партнера компании АдАстра (г. Москва, Россия), сдали в промышленную эксплуатацию систему автоматизации и диспетчеризации объектов Городского Коммунального Предприятия «Оскемен водоканал» (г. Усть-Каменогорск, Казахстан).

Специалисты компании ТОО "Айрон-Техник" (Казахстан), авторизованного партнера компании АдАстра (г. Москва, Россия), сдали в промышленную эксплуатацию систему автоматизации и диспетчеризации объектов Городского Коммунального Предприятия «Оскемен водоканал» (г. Усть-Каменогорск, Казахстан). Компания ООО «НПЦ Потенциал Э» (г. Иркутск) Авторизованный системный интегратор АдАстры внедрила радиотелемеханическую АСУ ТП насосной станцией осветленной воды для ТЭЦ-11 (г. Усолье-Сибирское) ОАО Иркутскэнерго.

Компания ООО «НПЦ Потенциал Э» (г. Иркутск) Авторизованный системный интегратор АдАстры внедрила радиотелемеханическую АСУ ТП насосной станцией осветленной воды для ТЭЦ-11 (г. Усолье-Сибирское) ОАО Иркутскэнерго.  Теперь купить SCADA TRACE MODE в республике Беларусь станет намного легче.

Теперь купить SCADA TRACE MODE в республике Беларусь станет намного легче.  В Минске завершила свою работу 8-ая международная специализированная выставка "Автоматизация. Электроника. Электротех - 2005" - крупнейший промышленный форум в Белоруссии. На ней компания AdAstrA Research Group (Москва) и ее официальный дистрибьютор в Республике Беларусь компания ШЕЛЕНГ-КОММУНИКЕЙШН (Минск) впервые представили SCADA систему TRACE MODE 6 белорусским пользователям.

В Минске завершила свою работу 8-ая международная специализированная выставка "Автоматизация. Электроника. Электротех - 2005" - крупнейший промышленный форум в Белоруссии. На ней компания AdAstrA Research Group (Москва) и ее официальный дистрибьютор в Республике Беларусь компания ШЕЛЕНГ-КОММУНИКЕЙШН (Минск) впервые представили SCADA систему TRACE MODE 6 белорусским пользователям. Компания АТ (Москва) применила российскую SCADA-систему TRACE MODE для разработки системы автоматизации кустовых насосных станций КНС Пильтанского месторождения НГДУ "Сургутнефть" (ОАО Сургутнефтегаз).

Компания АТ (Москва) применила российскую SCADA-систему TRACE MODE для разработки системы автоматизации кустовых насосных станций КНС Пильтанского месторождения НГДУ "Сургутнефть" (ОАО Сургутнефтегаз).  19 марта 2024 г. компания АдАстра (Москва) выпустила новый релиз 64-разрядной версии SCADA TRACE MODE 7.1.0.2 профессиональной и базовой линий для операционных систем Linux и Windows.

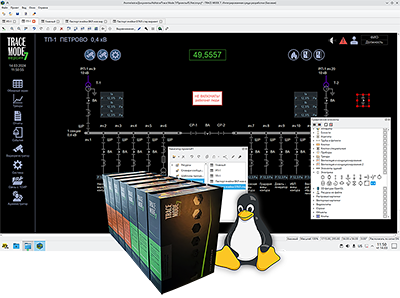

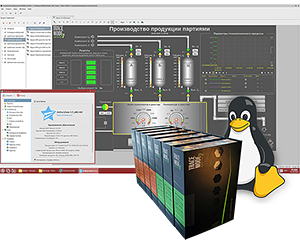

19 марта 2024 г. компания АдАстра (Москва) выпустила новый релиз 64-разрядной версии SCADA TRACE MODE 7.1.0.2 профессиональной и базовой линий для операционных систем Linux и Windows. 2 февраля 2024 г. компания АдАстра (Москва) выпустила новый релиз 64-разрядной версии SCADA TRACE MODE 7.1.0.1 профессиональной и базовой линий для операционных систем Linux и Windows.

2 февраля 2024 г. компания АдАстра (Москва) выпустила новый релиз 64-разрядной версии SCADA TRACE MODE 7.1.0.1 профессиональной и базовой линий для операционных систем Linux и Windows. 10 ноября 2023 г. компания АдАстра (Москва) выпустила новый релиз 64-разрядной версии SCADA TRACE MODE 7.1 профессиональной и базовой линий для операционных систем Linux и Windows.

10 ноября 2023 г. компания АдАстра (Москва) выпустила новый релиз 64-разрядной версии SCADA TRACE MODE 7.1 профессиональной и базовой линий для операционных систем Linux и Windows.  12 декабря 2023 г. компания АдАстра сообщила об устранении уязвимостей в МРВ и NLL TRACE MODE 6.10.2, обнаруженных компанией Positive Technologies в рамках технологического сотрудничества в области кибербезопасности.

12 декабря 2023 г. компания АдАстра сообщила об устранении уязвимостей в МРВ и NLL TRACE MODE 6.10.2, обнаруженных компанией Positive Technologies в рамках технологического сотрудничества в области кибербезопасности.

Компания Айрон-Техник (г. Усть-Каменогорск, Казахстан) применила SCADA TRACE MODE (компании АдАстрА, Москва) для разработки и внедрения Автоматизированной системы коммерческого учета электроэнергии (АСКУЭ) на предприятиях ВК ЭНЕРГИЯ (г. Усть-Каменогорск, Казахстан).

Компания Айрон-Техник (г. Усть-Каменогорск, Казахстан) применила SCADA TRACE MODE (компании АдАстрА, Москва) для разработки и внедрения Автоматизированной системы коммерческого учета электроэнергии (АСКУЭ) на предприятиях ВК ЭНЕРГИЯ (г. Усть-Каменогорск, Казахстан).

08.12.2023 Компания АдАстра (Москва) подвела итоги работы бета-тестеров SCADA TRACE MODE 7.1 для Linux.

08.12.2023 Компания АдАстра (Москва) подвела итоги работы бета-тестеров SCADA TRACE MODE 7.1 для Linux.

15 ноября 2023 года в рамках Восемнадцатого чемпионата по спортивному программированию компания АдАстра (Москва) провела Одиннадцатый студенческий SCADA-чемпионат по скоростному программированию в SCADA-системе.

15 ноября 2023 года в рамках Восемнадцатого чемпионата по спортивному программированию компания АдАстра (Москва) провела Одиннадцатый студенческий SCADA-чемпионат по скоростному программированию в SCADA-системе.  В марте 2023 года саратовская компания Интегра Лайт Серебряный авторизованный системный интегратор TRACE MODE в рамках импортозамещения в кратчайшие сроки разработала и внедрила операторский интерфейс системы коммерческого учёта энергоресурсов и диспетчерского управления инженерными системами завода Bosch в городе Энгельсе Саратовской области. В новой АСКУЭ и АСДУ применена новейшая 64-разрядная версия российской SCADA TRACE MODE 7 (Адастра, Москва).

В марте 2023 года саратовская компания Интегра Лайт Серебряный авторизованный системный интегратор TRACE MODE в рамках импортозамещения в кратчайшие сроки разработала и внедрила операторский интерфейс системы коммерческого учёта энергоресурсов и диспетчерского управления инженерными системами завода Bosch в городе Энгельсе Саратовской области. В новой АСКУЭ и АСДУ применена новейшая 64-разрядная версия российской SCADA TRACE MODE 7 (Адастра, Москва).