ОАО Оскольский электрометаллургический комбинат (Старый Оскол, Белгородская область) является одним из ведущих предприятий черной металлургии России и единственным крупным металлургическим комбинатом в стране, работающим по технологии прямого восстановления железа.

SCADA/HMI TRACE MODE применяется в АСУ ТП цеха окомкования и металлизации ОАО ОЭМК с 1995 года. Цех металлизации, состоящий из 4-х шахтных печей, производит металлизованные окатыши из окисленных. Ежегодно на металлургическом комбинате производится не менее 1700 тысяч тонн металлизованных окатышей двух видов: пассивированные для отгрузки внешнему потребителю и непассивированные для собственного потребления. SCADA/HMI TRACE MODE применяется в АСУ ТП цеха окомкования и металлизации ОАО ОЭМК с 1995 года. Цех металлизации, состоящий из 4-х шахтных печей, производит металлизованные окатыши из окисленных. Ежегодно на металлургическом комбинате производится не менее 1700 тысяч тонн металлизованных окатышей двух видов: пассивированные для отгрузки внешнему потребителю и непассивированные для собственного потребления.

Процесс автоматизации цеха окомковывания и металлизации Оскольского электрометаллургического комбината начался с системы управления шахтными печами. Взяв за основу SCADA/HMI систему TRACE MODE фирмы АдАстра, руководство металлургического комбината преследовало цель - создать "открытую" операторскую станцию, позволяющую максимально использовать опыт технологического персонала, работающего на модуле металлизации шахтых печей. Процесс автоматизации цеха окомковывания и металлизации Оскольского электрометаллургического комбината начался с системы управления шахтными печами. Взяв за основу SCADA/HMI систему TRACE MODE фирмы АдАстра, руководство металлургического комбината преследовало цель - создать "открытую" операторскую станцию, позволяющую максимально использовать опыт технологического персонала, работающего на модуле металлизации шахтых печей.

Для снижения вероятности неправильных действий персонала было принято решение на первом этапе строить информационную систему на печах №1 и №2 без элементов управления. Это позволило персоналу металлургического комбмната постепенно адаптироваться к новым условиям работы, а также привело к сокращению затрат на обучение. Были задействованы 3 продукта SCADA/HMI TRACE MODE - инструментальная система на 32000 точек ввода-вывода и 2 монитора реального времени (МРВ). Экранные формы разрабатывались непосредственно на шахтной печи, параллельно сменным персоналом проводилось тестирование эргономичности интерфейса. Возможности человеко-машинного интерфейса SCADA/HMI системы TRACE MODE использовались в полной мере, включая анимацию и звуковые сообщения. В период опытной эксплуатации сотрудники управления автоматизации ОЭМК, принимавшие участие в разработке АСУ ТП цеха метеллизации и окомкования, были переведены в рабочие смены в качестве операторов шахтных печей. Столь радикальный метод наладки позволил в кратчайшие сроки выявить недостатки и оперативно устранить все замечания по работе системы. Для снижения вероятности неправильных действий персонала было принято решение на первом этапе строить информационную систему на печах №1 и №2 без элементов управления. Это позволило персоналу металлургического комбмната постепенно адаптироваться к новым условиям работы, а также привело к сокращению затрат на обучение. Были задействованы 3 продукта SCADA/HMI TRACE MODE - инструментальная система на 32000 точек ввода-вывода и 2 монитора реального времени (МРВ). Экранные формы разрабатывались непосредственно на шахтной печи, параллельно сменным персоналом проводилось тестирование эргономичности интерфейса. Возможности человеко-машинного интерфейса SCADA/HMI системы TRACE MODE использовались в полной мере, включая анимацию и звуковые сообщения. В период опытной эксплуатации сотрудники управления автоматизации ОЭМК, принимавшие участие в разработке АСУ ТП цеха метеллизации и окомкования, были переведены в рабочие смены в качестве операторов шахтных печей. Столь радикальный метод наладки позволил в кратчайшие сроки выявить недостатки и оперативно устранить все замечания по работе системы.

Сдача системы автоматизации цеха окомковывания и металлизации ОЭМК на первом этапе позволила высвободить 60 многоканальных самописцев и поставить под регистрацию дополнительно 120 аналоговых параметров печи. Само внедрение новой АСУ ТП на базе SCADA/HMI системы TRACE MODE уже на первом этапе дало экономию на затратах по закупке импортного оборудования. Срок окупаемости составил один год.

На втором этапе проектом предусматривалось включение в АСУ ТП цеха окомковывания и металлизации функций управления, защит и блокировок шахтной печи. Для реализации задач по архивированию событий и формированию отчетных документов дополнительно были использованы третий монитор реального времени TRACE MODE и сервер документирования.

Завершение второго этапа автоматизации цеха окомковывания и металлизации позволило заменить изношенное оборудование системы управления, защиты и блокировок. Прекратились остановки шахтной печи "по невыясненным обстоятельствам", сократились простои. Сервер документирования обеспечил формирование отчетов обо всех аварийных ситуациях и периодических отчетов о работе печи, появился инструмент передачи смены. Некоторые отчеты формируются в определенное время: конец смены, начало каждого часа, другие формируются при появлении нештатных ситуаций: остановке какого-либо агрегата или всей печи. Необходимые документы архивируются автоматически. Все шаблоны документов и сервис написаны в виде файлов HTML-формата. Доступ к нужным документам открывается через локальную сеть. Введение подсистемы документирования положительно сказалось на производственной дисциплине. Срок окупаемости АСУ ТП цеха окомковывания и металлизации, как и на предыдущем этапе, не превысил 12 месяцев.

На третьем этапе работы решалась задача реконструкции весового хозяйства цеха металлизации металлургического комбината. Сервер документирования TRACE MODE обеспечил автоматический отчет о ходе производства, что позволило навести порядок в учете материалов. На четвертом этапе проектом был предусмотрен переход к автоматизации шахтных печей №3,4 на базе SCADA/HMI TRACE MODE. Разумеется, наработки по первой печи были успешно перенесены на аналогичный объект. Дополнительно была предусмотрена замена локальных регуляторов.

Всего на Оскольском электрометаллургическом комбинате под управлением SCADA TRACE MODE работают 22 ПК:

- 8 станций управления цеха окомковывания и металлизации на базе мониторов реального времени TRACE MODE различных типов (МРВ и NetLink МРВ) и информационных мощностей;

- 12 дополнительных рабочих мест - станций визуализации под управлением графических консолей NetLink Light и Supervisor;

- сервер документирования;

- отдельное рабочее место весовщика, функционирующее под МРВ на 1024 точки ввода-вывода.

Внедрение системы автоматизации и программного обеспечения фирмы АдАстра на каждом этапе дает реальный экономический эффект. Развитие системы не прекратилось, руководство Осколького электрометаллургического комбината намерено и далее применять SCADA/HMI систему TRACE MODE для новых узлов АСУТП предприятия.

ОАО Оскольский электрометаллургический комбинат (ОЭМК) является одним из ведущих предприятий черной металлургии России и единственным крупным металлургическим комбинатом в нашей стране, работающим по технологии прямого восстановления железа. Комбинат расположен в непосредственной близости от месторождений высококачественных железных руд, входящих в состав Курской магнитной аномалии. Передовая технология металлургического производства, современное оборудование, высокая квалификация и богатый опыт рабочих, инженеров и управленцев комбината позволяют коллективу Оскольского электрометаллургического комбината выпускать металл, пользующийся высоким спросом в России и за рубежом.

[По материалам докладов конференции

Управление производством в системе TRACE MODE

и сайта www. oemk.ru] |

SCADA/HMI TRACE MODE применяется в АСУ ТП цеха окомкования и металлизации ОАО ОЭМК с 1995 года. Цех металлизации, состоящий из 4-х шахтных печей, производит металлизованные окатыши из окисленных. Ежегодно на металлургическом комбинате производится не менее 1700 тысяч тонн металлизованных окатышей двух видов: пассивированные для отгрузки внешнему потребителю и непассивированные для собственного потребления.

SCADA/HMI TRACE MODE применяется в АСУ ТП цеха окомкования и металлизации ОАО ОЭМК с 1995 года. Цех металлизации, состоящий из 4-х шахтных печей, производит металлизованные окатыши из окисленных. Ежегодно на металлургическом комбинате производится не менее 1700 тысяч тонн металлизованных окатышей двух видов: пассивированные для отгрузки внешнему потребителю и непассивированные для собственного потребления.  Процесс автоматизации цеха окомковывания и металлизации Оскольского электрометаллургического комбината начался с системы управления шахтными печами. Взяв за основу SCADA/HMI систему TRACE MODE фирмы АдАстра, руководство металлургического комбината преследовало цель - создать "открытую" операторскую станцию, позволяющую максимально использовать опыт технологического персонала, работающего на модуле металлизации шахтых печей.

Процесс автоматизации цеха окомковывания и металлизации Оскольского электрометаллургического комбината начался с системы управления шахтными печами. Взяв за основу SCADA/HMI систему TRACE MODE фирмы АдАстра, руководство металлургического комбината преследовало цель - создать "открытую" операторскую станцию, позволяющую максимально использовать опыт технологического персонала, работающего на модуле металлизации шахтых печей. Для снижения вероятности неправильных действий персонала было принято решение на первом этапе строить информационную систему на печах №1 и №2 без элементов управления. Это позволило персоналу металлургического комбмната постепенно адаптироваться к новым условиям работы, а также привело к сокращению затрат на обучение. Были задействованы 3 продукта SCADA/HMI TRACE MODE - инструментальная система на 32000 точек ввода-вывода и 2 монитора реального времени (МРВ). Экранные формы разрабатывались непосредственно на шахтной печи, параллельно сменным персоналом проводилось тестирование эргономичности интерфейса. Возможности человеко-машинного интерфейса SCADA/HMI системы TRACE MODE использовались в полной мере, включая анимацию и звуковые сообщения. В период опытной эксплуатации сотрудники управления автоматизации ОЭМК, принимавшие участие в разработке АСУ ТП цеха метеллизации и окомкования, были переведены в рабочие смены в качестве операторов шахтных печей. Столь радикальный метод наладки позволил в кратчайшие сроки выявить недостатки и оперативно устранить все замечания по работе системы.

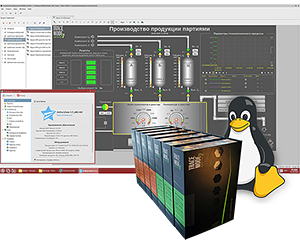

Для снижения вероятности неправильных действий персонала было принято решение на первом этапе строить информационную систему на печах №1 и №2 без элементов управления. Это позволило персоналу металлургического комбмната постепенно адаптироваться к новым условиям работы, а также привело к сокращению затрат на обучение. Были задействованы 3 продукта SCADA/HMI TRACE MODE - инструментальная система на 32000 точек ввода-вывода и 2 монитора реального времени (МРВ). Экранные формы разрабатывались непосредственно на шахтной печи, параллельно сменным персоналом проводилось тестирование эргономичности интерфейса. Возможности человеко-машинного интерфейса SCADA/HMI системы TRACE MODE использовались в полной мере, включая анимацию и звуковые сообщения. В период опытной эксплуатации сотрудники управления автоматизации ОЭМК, принимавшие участие в разработке АСУ ТП цеха метеллизации и окомкования, были переведены в рабочие смены в качестве операторов шахтных печей. Столь радикальный метод наладки позволил в кратчайшие сроки выявить недостатки и оперативно устранить все замечания по работе системы. Основной задачей САУ производства кормовых добавок под управлением SCADA TRACE MODE 6 является максимально точное дозирование сыпучих и жидких компонентов (кислот), а также создание и управление заданиями рецептов. Система способна одинаково точно дозировать компоненты с разными физическими свойствами: влажность, дисперсность, текучесть и прочее.

Основной задачей САУ производства кормовых добавок под управлением SCADA TRACE MODE 6 является максимально точное дозирование сыпучих и жидких компонентов (кислот), а также создание и управление заданиями рецептов. Система способна одинаково точно дозировать компоненты с разными физическими свойствами: влажность, дисперсность, текучесть и прочее. Группа компаний «ЭФКО» является крупным российским производителем жиров специального назначения. Компания также является ведущим производителем майонеза и растительного масла в России, выпуская эту продукцию под такими широко известными брендами, как «Слобода» и «Altero».

Группа компаний «ЭФКО» является крупным российским производителем жиров специального назначения. Компания также является ведущим производителем майонеза и растительного масла в России, выпуская эту продукцию под такими широко известными брендами, как «Слобода» и «Altero». Специалисты отдела разработки и внедрения локальных систем автоматизации ТЦ УАМ Оскольского электрометаллургического комбината (ОЭМК) (г. Ст.Оскол) разработали информационную систему контроля материальных потоков (учет движения материалов) внутри предприятия.

Специалисты отдела разработки и внедрения локальных систем автоматизации ТЦ УАМ Оскольского электрометаллургического комбината (ОЭМК) (г. Ст.Оскол) разработали информационную систему контроля материальных потоков (учет движения материалов) внутри предприятия.  В рамках модернизации домны №2 "ОАО Северсталь", реконструирована система контроля охлаждения доменной печи и блока воздухонагревателей.

В рамках модернизации домны №2 "ОАО Северсталь", реконструирована система контроля охлаждения доменной печи и блока воздухонагревателей.  Шанхайский металлургический комбинат "Баошань" является крупнейшим металлургическим комбинатом в Китае. В январе 2004 года в сталепрокатном цехе завода №3 успешно запущена АСУТП контроля подачи воздуха и масла на прокатный стан. Система разработана инженерами Silian -крупнейшей государственной приборостроительной корпорации Китая.

Шанхайский металлургический комбинат "Баошань" является крупнейшим металлургическим комбинатом в Китае. В январе 2004 года в сталепрокатном цехе завода №3 успешно запущена АСУТП контроля подачи воздуха и масла на прокатный стан. Система разработана инженерами Silian -крупнейшей государственной приборостроительной корпорации Китая.  На Магнитогорском комбинате хлебопродуктов (ЗАО Ситно, Челябинская область) в декабре 1997 г. введена в эксплуатацию 1-я очередь интегрированной АСУ нового цеха по производству комбикормов производительностью 1000 тонн в сутки.

На Магнитогорском комбинате хлебопродуктов (ЗАО Ситно, Челябинская область) в декабре 1997 г. введена в эксплуатацию 1-я очередь интегрированной АСУ нового цеха по производству комбикормов производительностью 1000 тонн в сутки. 19 марта 2024 г. компания АдАстра (Москва) выпустила новый релиз 64-разрядной версии SCADA TRACE MODE 7.1.0.2 профессиональной и базовой линий для операционных систем Linux и Windows.

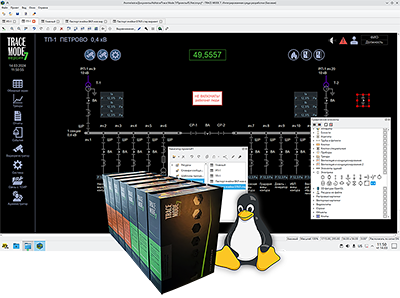

19 марта 2024 г. компания АдАстра (Москва) выпустила новый релиз 64-разрядной версии SCADA TRACE MODE 7.1.0.2 профессиональной и базовой линий для операционных систем Linux и Windows. 2 февраля 2024 г. компания АдАстра (Москва) выпустила новый релиз 64-разрядной версии SCADA TRACE MODE 7.1.0.1 профессиональной и базовой линий для операционных систем Linux и Windows.

2 февраля 2024 г. компания АдАстра (Москва) выпустила новый релиз 64-разрядной версии SCADA TRACE MODE 7.1.0.1 профессиональной и базовой линий для операционных систем Linux и Windows. 10 ноября 2023 г. компания АдАстра (Москва) выпустила новый релиз 64-разрядной версии SCADA TRACE MODE 7.1 профессиональной и базовой линий для операционных систем Linux и Windows.

10 ноября 2023 г. компания АдАстра (Москва) выпустила новый релиз 64-разрядной версии SCADA TRACE MODE 7.1 профессиональной и базовой линий для операционных систем Linux и Windows.  12 декабря 2023 г. компания АдАстра сообщила об устранении уязвимостей в МРВ и NLL TRACE MODE 6.10.2, обнаруженных компанией Positive Technologies в рамках технологического сотрудничества в области кибербезопасности.

12 декабря 2023 г. компания АдАстра сообщила об устранении уязвимостей в МРВ и NLL TRACE MODE 6.10.2, обнаруженных компанией Positive Technologies в рамках технологического сотрудничества в области кибербезопасности.

Компания Айрон-Техник (г. Усть-Каменогорск, Казахстан) применила SCADA TRACE MODE (компании АдАстрА, Москва) для разработки и внедрения Автоматизированной системы коммерческого учета электроэнергии (АСКУЭ) на предприятиях ВК ЭНЕРГИЯ (г. Усть-Каменогорск, Казахстан).

Компания Айрон-Техник (г. Усть-Каменогорск, Казахстан) применила SCADA TRACE MODE (компании АдАстрА, Москва) для разработки и внедрения Автоматизированной системы коммерческого учета электроэнергии (АСКУЭ) на предприятиях ВК ЭНЕРГИЯ (г. Усть-Каменогорск, Казахстан).

08.12.2023 Компания АдАстра (Москва) подвела итоги работы бета-тестеров SCADA TRACE MODE 7.1 для Linux.

08.12.2023 Компания АдАстра (Москва) подвела итоги работы бета-тестеров SCADA TRACE MODE 7.1 для Linux.

15 ноября 2023 года в рамках Восемнадцатого чемпионата по спортивному программированию компания АдАстра (Москва) провела Одиннадцатый студенческий SCADA-чемпионат по скоростному программированию в SCADA-системе.

15 ноября 2023 года в рамках Восемнадцатого чемпионата по спортивному программированию компания АдАстра (Москва) провела Одиннадцатый студенческий SCADA-чемпионат по скоростному программированию в SCADA-системе.  В марте 2023 года саратовская компания Интегра Лайт Серебряный авторизованный системный интегратор TRACE MODE в рамках импортозамещения в кратчайшие сроки разработала и внедрила операторский интерфейс системы коммерческого учёта энергоресурсов и диспетчерского управления инженерными системами завода Bosch в городе Энгельсе Саратовской области. В новой АСКУЭ и АСДУ применена новейшая 64-разрядная версия российской SCADA TRACE MODE 7 (Адастра, Москва).

В марте 2023 года саратовская компания Интегра Лайт Серебряный авторизованный системный интегратор TRACE MODE в рамках импортозамещения в кратчайшие сроки разработала и внедрила операторский интерфейс системы коммерческого учёта энергоресурсов и диспетчерского управления инженерными системами завода Bosch в городе Энгельсе Саратовской области. В новой АСКУЭ и АСДУ применена новейшая 64-разрядная версия российской SCADA TRACE MODE 7 (Адастра, Москва).